PEC标准模型的分析

产品系统(Product system)是制造对象的集合,指围绕产品本身的各种要素、结构和联系构成的目标子系统。产品系统包括实物对象、标准与要求、过程与方法。实物对象主要指产品以及组成产品的原材料和零部件等。标准与要求是产品的界定和条件,它界定了什么是产品,包括客户需求、产品标准、质量要求等等。过程与方法包括产品开发过程、制造工程、生产运营过程等。

能量系统(Energy system)是制造行为的集合,指制造过程中所涉及的各种形式的能量传递与转化的要素、功能和联系,如水电气、人力、生产设备、工装夹具等能量系统要素以及机加工过程、电镀过程、装配过程等能量转化过程。能量系统是过程子系统,它将原材料转化成产品。

控制系统(Control system)是制造信息的集合,指产品实现过程中指令信息与状态信息的传递与处理所涉及的要素、结构和联系,包括需求控制、生产控制、物料供应控制等等。控制系统就如同人体的神经系统,它控制着所有制造活动和过程,调节着制造系统的运行,甚至决定着制造系统是否存在“意识”。

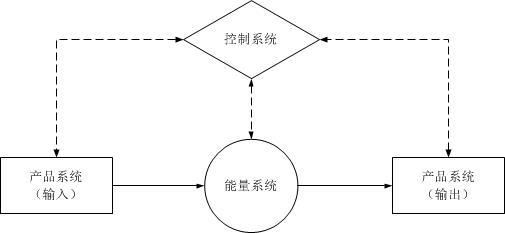

PEC系统模型所描述的基本制造过程是:产品系统(输入)经过能量系统后形成满足客户需求的产品系统(输出)。控制系统起到对整个运行过程的控制和调整作用,使得制造过程符合各相关方的需求和期望。在经过能量系统之前,开发的产品系统主要是指输入的原材料和产品标准,当它经过能量系统之后,就会转变成最终产品和客户满意状态。

在图1-1中,产品系统与能量系统之间的实线代表着物质流动,也是能量转化与传递的过程和产品状态发生变化的过程。能量的传递驱动了物质的流动,能量的转化促进了产品的形成。在生产过程中,物质的流动一定混合着能量的变化,物质流动只是表面的形式,能量的变化才是生产过程的本质。

触发物质流动过程启动的是终端客户的需求,即客户需求拉动产品系统形成,在能量系统中进行能量转化和物质变化,最终形成产品并满足初始的客户需求。这是现行唯一符合逻辑的制造驱动过程。因此,很多人认为拉动生产方式比推动生产方式更合理。拉动方式的原发动力与整个制造系统的最终目标相符,所以其驱动的过程显得非常自然和顺畅。而推动方式的动力之源并不是最终客户的需求,这就容易使得推动的生产过程偏离最终目标(客户需求的满足)。

控制系统与产品系统和能量系统之间的虚线代表着信息流动,是信息传递和控制的过程。在制造系统中,信息的引导是能量的传递与转化前提。任何不符合控制指令的物质流动和能量变化一般都会引起负面影响,造成时间和能量的损失。这不符合企业、客户的期望。控制系统决定着产品系统实现过程的时序、速度和方式,其有效程度关系着制造系统是否能够发挥最高效能,更重要的是它直接引导过程能否满足客户需求。

相比于4M1E模型,PEC系统模型对制造系统的内部结构和联系的描述更加完整和清晰。因此,制造系统的核心能力更容易定义,其优化的方向和思路更加清晰,更容易寻找到发挥制造系统综合能力的方式和方法。

4M1E模型非常适合用于解决生产过程中具体的细节问题。而PEC标准模型最大的优势在于解决系统性的复杂问题。因此,应该将其定位于解决制约制造系统综合能力的“大问题”。对于解决此类问题,我们要将视野放在更高的系统层面上,通盘观察整个制造系统的三体两线,系统性规划制造系统构建与优化的方案。三体是指产品系统、能量系统和控制系统;两线是指产品实现过程和系统控制过程。三体两线的内部结构与它们之间的连接是制造系统优化和设计的重中之重。单个子系统内部的要素优化和能力提升并非关键所在。简单地来说,卓越制造系统的设计首先是在总系统框架下设计三体两线的结构和联系;然后将每一个子系统从系统框架中剥离出来单独设计和优化;最后再将各子系统重新融入总系统框架中。

制造系统设计与优化的目的是为了实现以最低的成本、最快速的速度满足客户的需求。那么要实现这个目的,制造系统必须具备足够的运行效率、柔性、敏捷性以及可靠性,高效且精准地实现产品系统。这些属性共同塑造了制造系统的面貌,也为我们提供了优化制造系统综合能力的切入点。通过探寻制造系统结构和功能与这些属性之间的关联,调整系统结构和联系,引导与控制系统的运行,从而促进制造系统更好地满足企业与客户的共同期望。

分享:冠卓咨询

说明:转载请注明“精益”