最优瓶颈机器利用率一定是100%吗?

在《如何正确识别车间瓶颈》中我们知道瓶颈识别要在生产计划最优的前提下进行,这样做识别出的瓶颈机器才是实际生产过程中的真实瓶颈。识别出瓶颈机器后,考虑到瓶颈机器的产出决定了整个生产系统的有效产出,特别是在存在大量的不确定因素的环境下,瓶颈机器的生产调度对于整个生产系统能否最高效的运转有着至关重要的影响,因此,对瓶颈机器的调度管理显得十分重要。

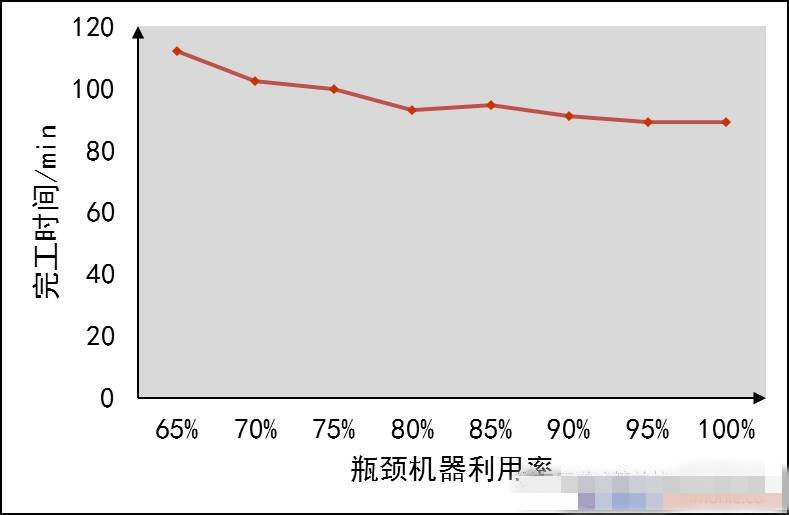

传统管理方式认为瓶颈机器决定着整个生产系统的产出,直接决定生产产能,在瓶颈机器上浪费时间的严重性要远远高于非瓶颈机器上的时间,因此,认为瓶颈机器必须遵守100%利用的原则,很多企业实际生产管理中亦是如此。在静态环境(各种生产因素确定)下这种管理理念是合理的,如图1所示,瓶颈机器利用率越高,生产计划的性能值越优。但当生产过程中存在干扰因素时,100%的瓶颈机器利用率是否是最高效的呢?

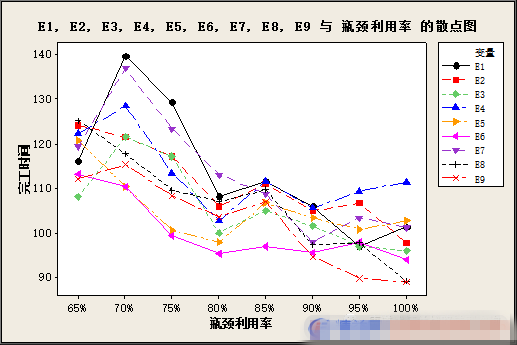

实际生产过程中存在着大量的不确定因素,例如设备数量、运输系统、员工要求等内部约束条件以及插单、客户需求更改、工艺变更等外部约束条件。在干扰因素条件下最初制定调度方案时,如果依然追求100%的瓶颈利用率,在生产过程中一旦出现上述干扰因素,特别是当干扰因素发生在瓶颈机器时,可能会打乱生产计划,导致调度方案的性能远远差于初始或预期调度结果。图2表示不同的9个干扰因素环境下的生产计划性能值与瓶颈利用率的关系。

从图2中可以看出,在存在干扰因素的不确定环境下,当瓶颈利用率为100%时,原先生产的调度方案并非最优方案,实验E1、E4、E5、E7也证明了这点,但实验E2、E3、E6、E8、E9表明即使存在干扰因素,最优的瓶颈利用率仍然是100%,原因应该是扰动因素造成的生产停止恰巧发生在原先调度方案的设备停机时间范围。因此,即使存在干扰因素,最优瓶颈可用率仍然有可能是100%,前提是最初的生产计划中存在设备停机等待时间,否则干扰因素下最优的瓶颈利用率就不是100%了。

从图2中还可以看出,存在某段瓶颈利用率区间,在该区间内,调度性能值偏差不大。例如E1[80%,90%]区间调度性能值均非常接近,当生产出现干扰因素时,生产管理者可以在该瓶颈可用率区间内进行灵活生产安排,不用大幅度的调整原有调度方案。

因此,在不确定环境下安排生产计划时,要事先分析潜在的干扰因素对生产计划的影响规律,并设置机器的利用率,特别是瓶颈机器的利用率,减小干扰因素出现时对生产计划的影响。

分享:冠卓咨询

说明:转载请注明“精益”