制造过程开发

制造过程的开发主要是指工艺流程和生产技术的开发。制造过程的活动发生在产品研发与正式生产之间,它涵盖该阶段内的所有关于产品实现相关的活动。但在实际的开发过程中,产品研发与过程开发存在很多时间上的重叠区域,甚至在产品概念设计阶段过程开发就已经启动了。除了并行开发会很大程度上缩短产品上市时间之外,更重要的是过程开发对产品的生产和应用具有重要反馈和验证作用。

顾名思义,过程开发即开发一个能够生产产品的过程。我们也可以将过程开发看成是开发一个不包含产品研发在内的PEC制造系统及其过程。实质上,它是将过程要求转化为过程标准的活动。不管是在PEC模型还是4M1E模型概念下,制造过程的本质并不是将原材料转化成产品,而是将过程标准转化为产品实体的过程。因此过程标准的重要性不亚于产品标准,没有完善和严格的过程标准,很难制造出高品质的产品。

过程开发由三个要素组成:输入,输出以及中间转化。输入是过程开发的要求,其核心内容为产品标准,也包含供应链的要求、制造可行性与成本要求等。如果说过程开发是一个转化过程,那么评价其好坏的指标则是产品标准转化为过程标准的程度。由于产品标准属于被动的期望,而过程标准属于主动的控制。因此转化程度越高,对产品实现过程的控制越好,产品表现也会越好。

过程开发活动的输出是过程标准,即生产制造过程中每一个工艺环节的方法、程序、参数、要求等。生产系统中的设备、人员、工具、物料等都只不过是过程标准的载体和执行者而已,是表象的东西。过程标准才是生产过程的实质性要素。在能量系统中,过程标准是被动执行的结果;在产品系统中,过程标准则是主动的执行者。工艺过程给产品施加什么标准,产品就会变成这种标准的结果。施加好的标准就会有好的结果,施加不好的标准就会有不好的结果。中间转化过程是将输入转化为输出的开发活动,下面我们会详细论述。

过程开发的流程

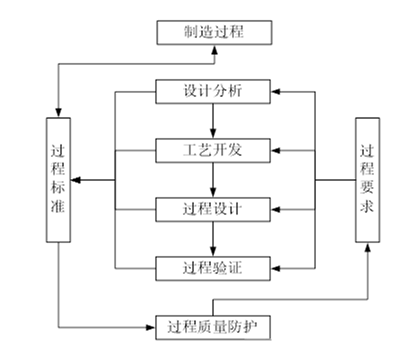

过程开发活动一般由4个阶段组成:设计分析、工艺开发、过程设计和过程验证。其中设计分析是整个开发活动的基础,过程设计则是主体部分。过程开发活动的结构如图2-5所示。

制造系统的根本目的是实现客户的期望,因此不管是产品研发还是过程开发或者生产运营都要服务于这个目的。但过程开发并不直接与客户联系,因此它只能通过对设计概念进行详细的分析,才能明确如何在过程开发阶段实现客户期望的目的。我们常认为设计分析的目的是为了设计工艺流程、规划工厂布局和制定生产过程。其实这不完全正确,设计分析的根本目的是确定包含在产品设计中的为了满足客户需求的设计意图。通过对产品原型和标准的分析,确定产品设计的基本意图,可以帮助过程开发团队形成正面的过程标准清单和负面的非期望清单。如果产品实现过程中可能存在的缺陷都汇总在非期望清单中,可以在很大程度上避免量产阶段中生产运行和产品质量的失控状态。

过程标准清单,是产品生产和应用过程中明确的需要实现的特性。

非期望清单,是产品生产和应用过程中明确的不希望出现的东西。

设计分析的结果将作为工艺开发和过程设计的输入。工艺流程和生产技术的开发是一个长期积累的过程。因此其作为企业制造工程的核心活动可以独立出来,作为长期战略进行先进制造技术的开发与储备。寄希望于在单一新产品项目中取得实现工艺技术的突破是很困难的也是不明智的。工艺技术服务于产品实现,因此企业不能盲目的追求先进的工艺技术。相对合适的做法是研究前沿的工艺技术,开发先进的工艺技术,应用成熟的工艺技术,淘汰落后的工艺技术。

过程设计的主要任务是根据产品结构确定工艺流程,同时根据产品标准确定工艺流程的执行方式。从系统构建的角度来说,过程设计包括确定输入输出及其标准、构建系统结构、制定工艺程序与参数、规划过程运行方式。

输入输出及其标准:信息、能量、原材料、产品、服务及其质量标准等。

系统要素与结构:设备、工具、人员以及制造相关软件系统等。

工艺程序与参数:工厂布局、工艺流程、设备操作程序、工艺参数等。

过程运行方式:生产流程、职能协调规则、生产管理体系等。

过程验证是对开发的工艺过程进行评估和确认,以确定工艺过程的可行性和合理性,以及识别和消除的潜在缺陷。一般来说,过程验证是通过试生产的方式进行,但这种方式只能在过程开发基本完成之后实施,因此它并不能及早发现问题。现在先进的仿真模拟技术已经相当成熟了,它可以很好地与过程开发同步进行,及时地发现缺陷和纠正开发过程的失误。

过程开发的4个阶段并不完全独立,不管是在时间上还是逻辑每个阶段的输入和输出都可以在各个环节之间相互传递和反馈。前一阶段的结果又是后一阶段的输入,而后一阶段的结果又可以反馈至前一阶段。这与产品研发过程相似,在合作的情景条件下,交互循环的开发过程会比独立模块化的开发过程可能更加有效。

与产品研发相似,过程要求会输入到过程设计的每个阶段形成过程标准。过程标准的集合是工艺过程的实质,它包括过程特性和过程质量防护。过程质量防护又作为过程开发的基本要求反馈到过程要求中。

制造过程的卓越程度对于整个企业的制造能力有着巨大的影响。它是连接产品研发与生产运营的关键环节。制造过程开发能力越强,产品研发受到制造过程的制约就越小,研发人员的想象力可以得到充分施展。另外,它也会使得生产运营活动变得更简单高效,产品实现过程变得更加稳定可靠。因此过程开发能力是一家企业最重要的能力之一。

分享:冠卓咨询

说明:转载请注明“精益”