智能制造中精益生产的作用、目的及实现方式

精益生产与智能制造

一直以来在精益群中跟诸位学习精益管理,今天我把我对精益生产与智能制造关系的理解分享出来,希望诸位批评指正;

首先,精益理论博大精深,为了理清精益理论与智能制造的关系,今天仅关注精益生产与智能制造,不对精益思想和理论展开;

今天,我主要从三个方面来解释精益生产与智能制造

1、什么是智能制造;

2、精益生产与智能制造的关系;

3、智能制造如何承载精益理念。

什么是智能制造

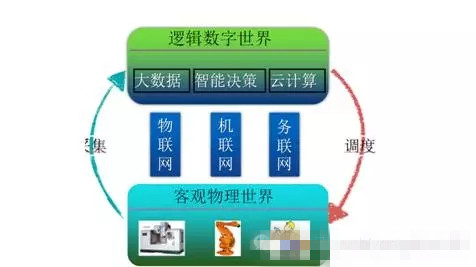

工业4.0,工业互联网,中国制造2025在今年火遍大江南北,长城内外,我们不分析各种模式的深入的内涵,但是德国的工业4.0,美国的工业互联网(应该说是GE(通用)的,美国跟德国工业4.0对应的是AMP(安普)2.0),中国的智能制造2025都指向了一个核心就是智能制造,所以说,智能制造是未来大国竞争的关键点,在智能制造中有一个关键概念,就是CPS(信息物理系统),理解了CPS(信息物理系统)基本上就对智能制造有了大概的了解。

两张图来解释一下CPS(信息物理系统) :

通过以上两张图基本描述出智能制造的核心CPS(信息物理系统)的概念。

那么为什么智能制造会成为各个制造强国不约而同关注的重点呢?

因为随着制造业自动化程度的提高,产能严重过剩,各个国家的竞争由原来的产品增量转移到价值增量上,而价值增量不仅仅是关注效率、成本等传统经济学概念上的效益,更多的需要拉宽拉长价值量,例如:通过对销售产品提供后续的服务来增加单品的效率,通过定制化来改变产品形态从而服务于更多的客户等。

所以评价智能制造对制造业的价值,不能再以传统的效率作为评估依据,智能制造的本质是把当今科技发展的成果,软件、嵌入系统、传感器网络、物联网、智能算法等纳入到制造业中应用,其本质是实现客观世界的物理实体与数字世界的虚拟/逻辑实体的融合。

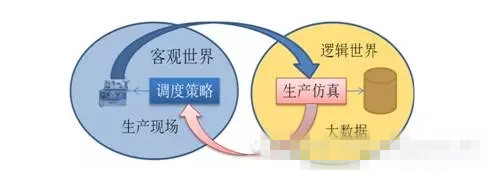

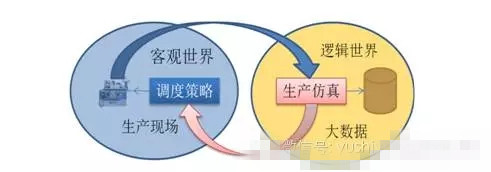

对于制造业来说,最终实现如下图所示的虚实映射系统:

当然,智能制造还包括企业内部自动物流配送系统等,这些是作为更大力度的CPS(信息物理系统)出现的;对智能制造就解释这么多,如果诸位对智能制造需要更深入的探讨,一会一起交互沟通;

对精益生产有了解的朋友应该从上面最后一张图中看出智能制造跟精益生产一定存在密不可分的关系。

精益生产与智能制造的关系

我认为任何理论都应该包含原理、实物与优化三个阶段或者层次,对应于控制论就是输入、输出与反馈。由于本人对精益原理研究不够深入,在精益群中纯属班门弄斧,所以不谈理论,直接从实物和优化入手,精益生产是精益管理在生产过程的具体应用,包括JIT、TOC等,当然还包括ANDON(安灯)、看板等工具,在传统生产过程中,精益生产理论及工具基本上都是独立的一套系统,但是在智能制造环境中精益生产会融入到智能制造系统中去,甚至精益生产成为智能制造的部分理论基础。所以很多人认为没有精益生产的智能制造就是忽悠。

今天我们主要考察在智能制造中精益生产的作用、目的及实现方式。

首先,从精益生产与智能生产的本质来看,精益生产的本质是消除生产过程中非增值的活动,而智能制造是使增值活动柔性化、智能化,所以精益生产和智能制造的关系首先是相互融合;

其次,智能制造的基础为精益生产提供的前所未有的便利性;传统的精益生产的工具,ANDON(安灯),看板,PTL(灯光指示拣选系统,Pick to light或称电子标签拣货系统)等都可以在智能制造的IT基础上完美实现,甚至某些精益生产的工具本身就是智能制造的一部分,例如:PTL(灯光指示拣选系统,Pick to light或称电子标签拣货系统)系统可以有立体仓库替代,ANDON(安灯)系统可以由AGV(自动导引运输车)实现,所以精益生产与智能制造之间也是相互补充关系;

最后,在精益生产与智能制造的融合系统中,某种意义上来看,精益生产处于融合系统的“道”的位置,而智能制造实体处于融合系统的“器”的位置;智能制造的实现除了技术上应用ICT(信息、通信和技术)之外,能够承载精益管理的理念是决定智能制造质量的重要依据;所以精益生产与智能制造也是上层建筑与物质基础的关系;

以上是我对精益生产与智能制造相对关系的粗糙梳理。接下来我们把关注点放到具体实物上,也就是说我们如何把精益生产理念融入到智能制造当中去,或者说在智能制造如何支撑精益生产的理念。

智能制造如何承载精益理念

第一部分解释了智能制造的基本理念,其核心是CPS(信息物理系统),一个智能制造系统一定是完全数字化的制造系统,这是智能制造的物理基础。我们已经有了数字化、软件化的制造系统,那么软件的智能,或者说软件的设计思想需要什么理论支撑呢,我认为智能制造的理论基础不能说全部,但是很大一部分就是精益思想。

同时精益思想在智能制造的物理基础之上会变的更容易推广,更容易落地,因为智能制造给予精益思想一个物化的基础,我们可以把精益思想在智能制造软件中物化为策略,在制造制造就是通过这些策略表现出来智能的特征。

我重新发一次我刚才的图:

注意图中的调度策略,我们的调度策略算法理论基础就是精益生产,包括JIT、TOC(瓶颈理论)等。

通过智能制造的物理平台,使得精益生产更容易推广,更容易让企业接受,所以我经常说不谈精益的智能制造基本处于没有入门的阶段,当然也希望精益行业的专家多了解智能制造的概念,多了解智能制造提供给精益生产一个多么方便的平台来承载精益思想。

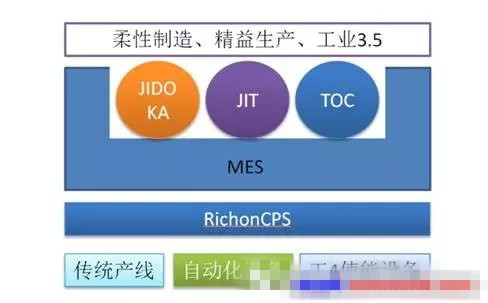

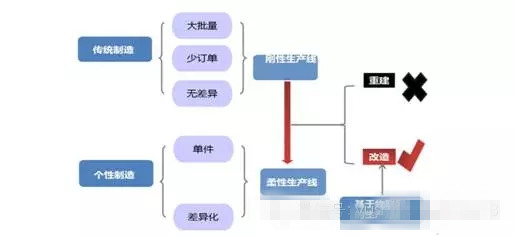

在实际案例中,我们如何改造传统产线到智能柔性产线呢?

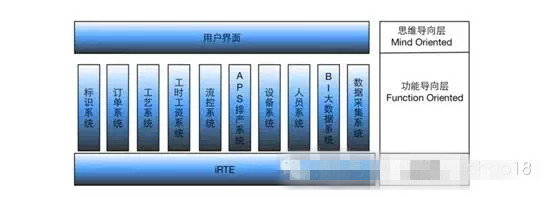

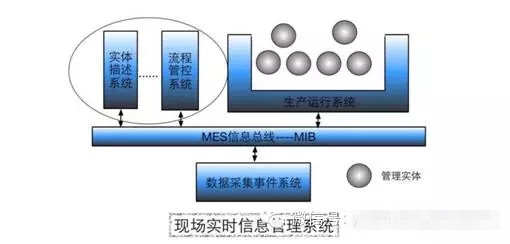

以上是我们公司为了满足制造制造的需要开发的MES(生产信息化管理系统)的概念图,可以看出,精益生产的思想融入到软件系统中,作为智能制造的管理灵魂而存在,精益生产如何与智能制造融合,我们做了一张矩阵图,通过这张矩阵图可以灵活的把精益思想融入到智能制造中,如下图:

我稍微解释一下上面这张图,因为我们在实施项目时就是按照这种方法来分解复杂的客户需求的。

上图中纵向的是目标,我们可以把精益生产要求的内容在纵向中按行列举出来,横向图是精益生产的技术实现,我们把精益生产的技术实现按列列举出来,那么我们的目标就是在这个阵列的CELL(单元)里面,当我们认为CELL(单元)没有涵盖我们的精益思想时,我们通过增加纵横行列来扩展这个矩阵图,从而从顶层对精益生产与智能制造的融合进行规划。

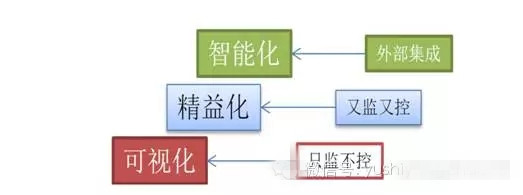

在实际案例中,我们如何改造传统产线到智能柔性产线呢?我们总结出一套行之有效的技术路径。如下图:

我们一般给客户进行生产系统再造提出分三步走,分别如下:

可视化实现目标是实现制造过程的人、机、物、料、法、环的集成;通过使用RFID(射频识别是一种非接触式的自动识别技术)等标识系统标识各种生产元素,能够把生产过程数字化,能够让生产工艺跟随产品在生产流程中移动;效果如下图(3D显示整个生产过程信息),这些信息基础也是精益生产管理的技术与素材。

精益化实现目标是实现微调度、微排产功能,通过对可视化数据的分析,实施不同的调度策略和算法实现生产平衡、生产同步,满足所有生产聚焦于创造价值的在制品;完成高效、高质量的制造管控。

智能化实现目标是集成AGV(自动导引运输车)、立体仓库等跟制造相关的生产元素,对参与生产的所有元素进行自动调度,同时对制造过程进行风险预估,客户质量反馈的回归分析等智能软件算法进行对产品整体分析与挖掘,希望诸位特别留意精益化实现中的微调度,微排产的概念。在智能制造基础之上的精益管理力度更加细致,可操作性更加灵活。

基于精益生产管理理念的智能制造的系统功能图:

下图显示在数字化工厂中精益生产可以对生产进行任何力度的管理,小到一个工艺,大到整座工厂:

由于智能制造的核心实现物理世界与数字世界的映射,所以原来应用于物理世界的精益管理思想,可以在数字世界中模拟测试,最后,我以几个案例结束这次分享。

案例

案例1-华为通讯核心交换机制造

标准的JIT生产模型,所有精益理念均通过物化的智能制造系统实现。该生产分上下两层,每层生产面积超过15000平米;在原有生产线基础上升级改造,投资低于一千万,生产效率提高40% 。

案例2-国内通讯设备制造商一工厂

员工4000人、年产值未知、机台设备3000台、国内行业第一、产品类型为微波天线;

客户诉求:产品直通率太低,低于80%、产品质量无法满足欧洲要求、由于是定制生产无法满足快速交付能力;

改造阶段:实现可视化;没有增加任何机台自动化设备;实现质量、效率、员工生产动作等可视,由此使用大数据技术进行质量回归分析;

改造后效果:直通率提升到92-95%、产品质量满足欧洲要求、实现快速交付(仅货期一半时间即可完成生产);可实时监控设备运转是否正常。

案例3-国内某时尚品牌企业

员工3500人,机台设备2300台、国内第一、产品为时尚产品;

客户诉求:通过基于物联网的信息管理系统实现个性化定制要求,满足快速交付,提升企业品牌;

改造阶段:实现可视化及精益化;没有增加任何机台设备;

改造效果:完全实现单件定制需求;这家企业群内大部分群友基本都能猜出是哪家公司。

3.4案例4-某民营传统制造业

年产值10亿、员工3000人、机台设备2000台、国内市场行业第一、产品类型是其他产品的部件;

客户诉求:交期太长、订单管理混乱、质量不稳定;

改造阶段:实现可视化和精益化两个阶段,正在准备实施第三阶段;没有增加任何自动化设备;

改造后效果:交期由原来十天提升到五天、订单完全可视化、质量提升20%;目标利润提升3-5个百分点。

结束语

最后我用句名言来总结精益生产与智能制造之路。“大道至简”如果我们遇到的问题太复杂,要么这个问题不该这个世界上存在,要么是我们没有理解到问题的本质。精益生产与智能制造不仅不是复杂不可逾越的难题,而且在企业应用中应该如流水般顺畅。

分享:冠卓咨询

说明:转载请注明“精益”