如何提高产线产出?

一、IE是提高产能还是提高产出?

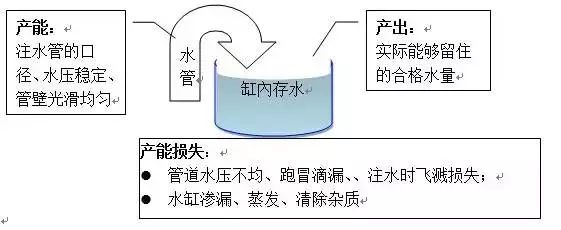

1、产能:系统按照要求将原料转化为我们所需产品的能力。通常我们所讲的产能是最大能力,也就是理论上我们能够得到的产品量。

2、产出:经过一系列的损失,系统实际能够转化出多少产品,是我们实际能够得到的。

3、狭义的IE旨在保证产能的设计,而最终的产出由生产管理者负责。但是对于一个合格的IE推动者,目标是要创造最终价值,实际获得最大化的系统产出才真正有意义。

二、提高产出

最大产能 - 损失产能 = 产出

由以上简单的公式可以看出,想要提高系统的产出,需要从提高最大产能和降低损失产能两方面入手。

1、提高最大产能

A 提升平衡率

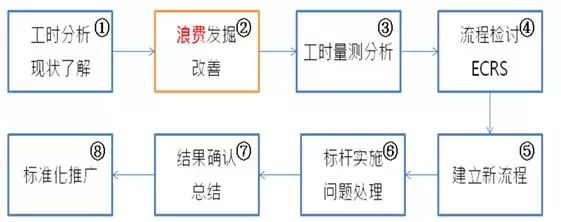

平衡前需要先以“增值与否”为核心识别动作浪费,并参照动作经济原则进行改善,确保第④步的检讨对象是最精简的增值动作或者非增值但必要的动作。步骤②需要针对所有工站,而非仅仅对瓶颈工站进行改善。

B、提升机台产能

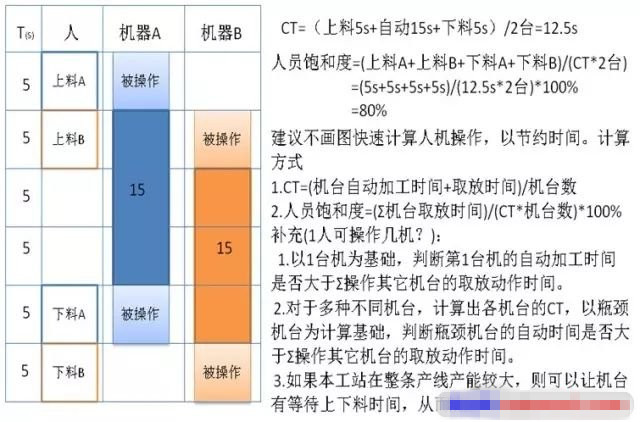

a. 确保设备停顿时间 (上下料、加工停顿确认) 最小化

b. 缩短机台上下料停顿时间

双模进出不停机设计

产品使用通用夹具并提前将装夹准备

加工完成后刀具归位与出料同时进行

取出加工ok品有放置暂存区

产品可快速装夹和定位、刀具快速定位

快速上下料和快速换模道理相同,可以使用SMED进行指导。

c. 减少加工停顿时间

数控加工机床可以实现自动换刀、对刀等操作,不需要停机操作,但对于产品测试等非标准机台,经常会因为要确认画面、声音造成加工停顿。

如果可以实现测试机台与产品的I/O信号交互,可导入自动测试

通过影像识别/声音感知也可实现自动判断交互

必须要人工判断的,需将各确认动作简单化(例如按钮置于便于触手可及区域,多按键改为一键操作)

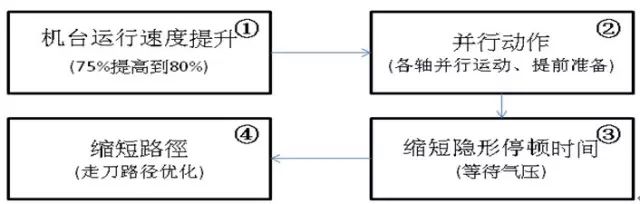

d. 降低机台加工时间

步骤①:最为快速有效。自动化部门设定的机台速度往往比较保守,现在要做的是保证安全、不加剧磨损下提高速度。机台的零件使用条件已经做过合理宽放,机台的设计又会做相应参数宽放,到了工厂的自动化部门再做一次,实际上我们使用的机台藏匿了太多的能力。

步骤②:只要预留足够的安全间隙即可,不需要预留太多。10mm距离不会造成干涉,就没有必要达到30mm而浪费20mm的运行时间。

步骤③:这类问题经常被掩盖,如果量测相同型号机台的CT,或者同一机台不同时间的CT,你会很容易发现这些由于气管长短不一、气压电压不稳造成的隐形停顿。

步骤④:路径优化,起点与终点接近、避免折线走刀、一笔划的使用,只要进行细致观察会有意想不到的收获。如果数学够好,可以使用类似蚁群、GA的模块进行优化,可以做到极致。机台的动作优化可以参考动作经济原则,如果动作不顺畅,相应的加工时间也会因为太多的转角、停顿而变长。

2、降低产能损失

A 设备损失:通常大小保养类的停机都会有计划的通过排班或者休息利用非工作时间,这里着重讨论设备的突发故障停机,这类损失具有相当程度的不可预测性。

每日记录损失项目和损失时间

依照柏拉图统计整理找重点

鱼骨图分析原因

头脑风暴拟定对策

列入改善跟踪表进行推动

一般2周后就会发现异常情况会少50%;经过持续2个月的改善,能够降低至初期的10%以内。

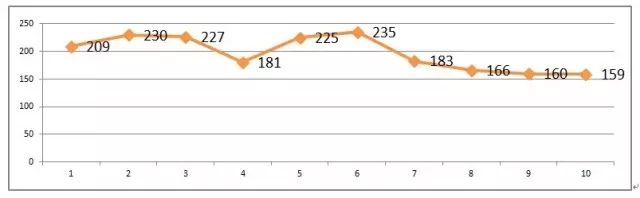

B 人员作业周期性损失

下图为组立产线某一天的产量数据,可以看出一条设计UPH200的产线每小时的产出非常不均衡:上午高,临近吃饭下降,午后现小高峰,之后会由于劳累而下降(如果产量吃紧,临近下班也会翘尾提高)。

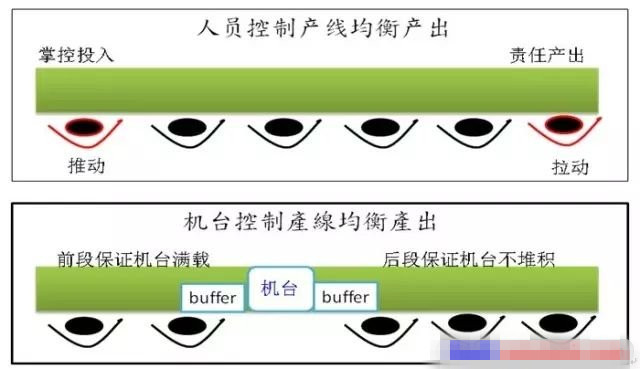

解决波动问题,管理者的士气激励当然是一个重要方法;另外一个方法是进行周期性损失预防,通过加入设备或者利用关键岗位进行产能压制和拉动是常用的方法。

C 物料损失

杜绝错料:做好仓库入库确认、发料前出库确认、到产线签收确认、使用前顺检确认,需要多步结合;

杜绝断料:需要定制送料标准,物流人员按照标准时间和使用量送料;

使用信息系统:人员填写点检表格往往会有执行不到位的问题,使用信息系统防错是比较可靠的方式,并也可结合信息系统实时反馈产线物料使用情况;

D 良率损失:预防批量性不良带来的重工损失,物料的员数需要按照点检表进行及时核对,否则一旦发生漏装、多装的质量隐患,那就需要屏蔽产品、全线停线进行重工了。

产能提升是IE的重要基础工作,也是能够清晰地见到成效的工作。把简单的事情做好,持续累积点滴的改善,用少的资源实现多的产出,正是我们IE的目标。

分享:冠卓咨询

说明:转载请注明“精益”