钢铁IE人:从“取多少装多少”突破焦化厂改善

钢铁行业,主要以从事黑色金属矿物采选,黑色金属冶炼加工等工业生产活动为主的工业行业。包括金属铁、锰等的矿物采选业、炼铁业、炼钢业、钢加工业、铁合金冶炼业、钢丝及其制品业等细分行业。

大体的过程就是:铁矿石开采后进入高炉冶炼,出来的产品是铁水,经鱼雷罐车等运输工具搬运至炼钢系统,铁水在炼钢系统经过转炉(或平炉、电炉)、炉外精炼并浇铸成钢坯(或钢锭)等,最终在轧钢系统轧制成各种形状的钢材的过程。

钢铁制造企业是典型的流程型制造企业,以重型机械设备进行连续生产为基础的,由于整个生产系统涉及众多工序且过程复杂,除大中修外很少中断生产,与离散型制造企业相比,一定程度上具有其开展IE的特殊性、复杂性。

XXX作为国内著名的钢铁集团,一度成为国内前三的钢铁生产制造企业。随着国内国外市场竞争,公司不得不从2013年开始推行工业工程,以期改变现状,适应新的竞争环境。

我就是这第一批次进入公司的IE人。因为公司是从零起步,特别安排了为期一个月的特训营。特训采用课堂讲授与现场实战相结合的模式。演练的战场分别是无缝厂管加工车间和炼铁厂烧结车间。课程结束时我们班里有个任务就是通过现场调研写实形成对两个车间的“项目改善建议书”。

无缝厂管加工车间从分类上属于钢铁生产系统中的轧钢系统,其特点是工序划分较清晰,具有明显的节拍生产特点,适合从整体上进行产线平衡改善。主要工艺流程包括探伤、车丝、打磨、机拧、打压、车丝、打磨、拧外环、测长、喷漆、烘干、拧内环、打包等13个工序。

炼铁厂烧结车间从分类上属于钢铁生产系统中的原料系统,具有连续生产特点,我们从少人化、降低成本方向进行优化。

5个组头脑风暴、集思广益最终圆满完成了任务,得到公司领导“立竿见影”的褒奖。

IE工程师特训期结束后,我被派去协助焦化厂开展工业工程。

焦化厂的主要产品是冶金焦炭,是高炉炼铁的重要燃料和还原剂。炼焦炭的主体设备是焦炉,围绕焦炉生产工作的有装煤车、推焦车、拦焦车、熄焦车,被人们称为“四大车”。

其生产流程大致是这样的:装煤车从煤塔取煤,然后将煤装入焦炉的炭化室(期间需推焦车操作平煤杆配合作业)进行高温干馏,熟透后由推焦车将焦炭从炭化室推出,最后通过熄焦车运走。

焦化厂选定在炼焦某部(相当于一个车间)开展工业工程,我们对该部所辖备煤区域、焦炉区域、运焦区域进行了调研和数据收集。

经过三周的努力提出了有关改善作业环境、降低员工劳动强度、优化定员人数18%、优化操作室布局等几十条改善建议。虽然这些建议都能在一定程度上说是改善了。但从实际数据上似乎还没有达到我的预效果。尤其是在产量上。

带上安全头盔,再次向焦炉车间出发,去看看有没有新的发现。

钢铁企业给人的印象就是,高高的烟囱,常年冒着浓烟。铁水的高温和危险性,加上高大负责的建筑,给人冷冰冰的感觉,嘈杂的声音和蒸汽的四射......这里的热!是我最受不了的,因为我特别怕热。怎么形容?如果穿着帆布鞋,没几分钟鞋底会软化。而我用得塑料壳的手机,也分分钟被烤到快要化掉的感觉......

趁着装煤车停车取煤的时候,我钻进驾驶室,和司机师傅侃起了大山。作为一名IE,与现场人员的沟通往往是收据第一手资料的最佳方法。但前提是,你得让别人愿意说真话。让他们理解你做的事情。你是来帮助企业的,而不是来“害”他们的。

一边嘘寒问暖,一边记录着每次装煤的时间,以及两次装煤的间隔。因为工作环境的问题,容易导致疲劳,装煤车司机总会隔一段时间,就和当班的另外一名师傅轮换。不一会儿,轮换的司机师傅上来了,驾轻就熟的开了起来。手机里的秒表仍在记录着,跟踪记录每个师傅操作了若干组。

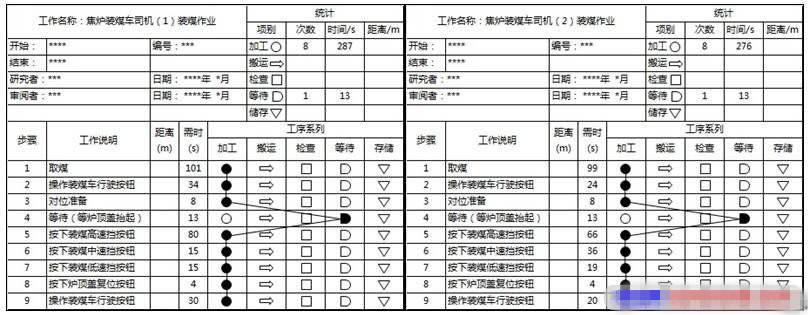

回到办公室后,我将收集的数据进行了整理。(如下图)

发现他们操作的方法都有所不同,而且时间波动存在一定的差异。

(对比调研数据及装煤量数据,在高速档停留时间长且先达到高转速的师傅(80s)比停留时间短(66s)的可以多装入1吨/炉,在同一批料,湿度等条件相同时,这就是1吨产量差距!即装煤要尽快使电机达到高速,并维持时间适宜(出于对平煤杆安全考虑)。

随后,我问装煤师傅:“怎么样能看出一个师傅水平的高低,为什么有的装的时间长,有的短,应该大致差不多才对呀?”。

“取多少、装多少不一样,时间当然会不一样。”他回答道。

取多少、装多少不一样;

取多少,装多少不一样......

我反复回味这句话的意思。很可能玄机就在这句话中。

我马上调取了记录当天的生产数据,重点关注了一下装入量的数据,不同操作方法之间的差距可以达到1.5吨以上!

装煤是否不经意的一句话竟然让我找到了突破点。

“取得多少装的多少”接下来是“产多少”。

影响焦炉产量的主要因素有三个:结焦时间、配煤结构、焦炉装煤量。前两项因素是无法改变的或短期内无法实施的,而最后一项正是那位师傅所说的“多少”,就是装煤量!

找到装煤的突破点,接下来就开始详细分析这个过程。

装煤的操作需要由装煤车和推焦车共同配合完成。

装煤车下部配有“螺旋给料机”,作用在于将煤装入碳化室内。与此同时,推焦车司机需操作平煤杆,以保证”螺旋给料机“的煤能够均匀的填满长方体的碳化室内。

说的通俗些就是尽量用煤把炭化室塞满,但是它有个上限。那接下来的任务就是如何让它装煤量增加。

观测中我发现现场装煤车司机师傅为了快速装煤,在操作螺旋给料机时按照先高后中再低(指给料机电机旋转对应的三个不同速度的档)的操作方法。而这种操作方法容易导致挤煤现象,每次装煤大约需要电机70转。对比调研数据及装煤量数据,在高速档停留时间长的师傅比停留时间短的可以多装入1.5吨/炉。使用高速档,对电机寿命会产生不良影响,这个道理显而易见,机械设备也像我们人体一样,在剧烈运动前需要一定的“热身”。

最终给出的改善建议是:低(2~3转)→中(2~3转)→高(56~58转)→中(2~3转)→低(10转),与之配套的围绕推焦车平煤杆推入时间及推入深度操作的改善建议。改善后的效果是,每炉约1吨的产量提升。就此项目得到了理想的预期效果,随后在焦化厂其他炼焦部全面推广。

目前钢铁行业正面临严峻形势,以前吨钢利润约为1000元左右,相当于一部手机,其后逐渐下滑到一斤猪肉、一瓶矿泉水的水平。今年上半年吨钢利润一度只有0.43元,炼两吨钢加起来赚的钱,还不够买一只冰棍(引自中国冶金报),这可是4000斤钢啊。推行工业工程以实现精益生产势在必行。

正如阅读大野耐一的《现场管理(珍藏版)》会发现,现行的“丰田生产方式”与当时的“大野方式”有许多方面已经有所差异,甚至背道而驰。现行的“丰田生产方式”被赋予了很多的日本文化内涵,对中国的企业不能100%地适用。就像齐二石先生所谈到的CIE一样,只有形成自己的特色的生产方式,某某某生产方式,才是推行工业工程以实现精益管理的终极目标。

分享:冠卓咨询

说明:转载请注明“精益”