精益生产的几点理解与运用

一、 精益生产概论

1. 精益生产的由来

20世纪五、六十年代日本的丰田汽车公司根据实际生产条件,创立了以适时生产为核心,以降低成本、杜绝浪费为目标的精益生产方式。在短短的三十几年里就超过欧美的汽车制造企业,在世界的汽车舞台上独占鳌头。

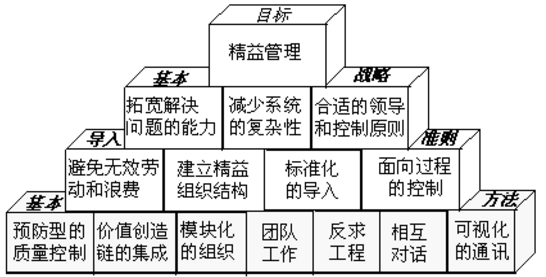

2. 精益生产的理论框架

精益生产方式(LP—Lean Production))的理论框架包含“一个目标”、“两大支柱”和“一大基础”。

a) 一个目标:是高质量(Quality)、低成本(Cost)、高效率(Delivery)地进行生产,最大限度地使顾客满意。

b) 两大支柱:是准时化(Just- in- Time 简称JIT)与人员自主化。

c) 一大基础:是改善(Kaizen),Kaizen是一个日语词汇,意指小的、连续的、渐进的改进。

二、 精益生产在成本控制中的运用案例

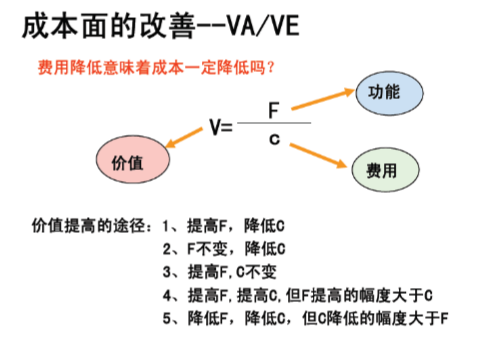

精益生产的目标之一便是“低成本”,而运用价值工程的方法是实现成本控制的一个非常好的工具。产品的价值即:价值(V)=功能(F) /成本(C),提高价值的途径主要如下:

价值工程的目的就是提高产品或服务的价值,价值工程中使用的成本概念是指产品的寿命周期成本。它是产品从研制、生产到使用的整个寿命期间,为实现产品的功能所必须的一切支出。

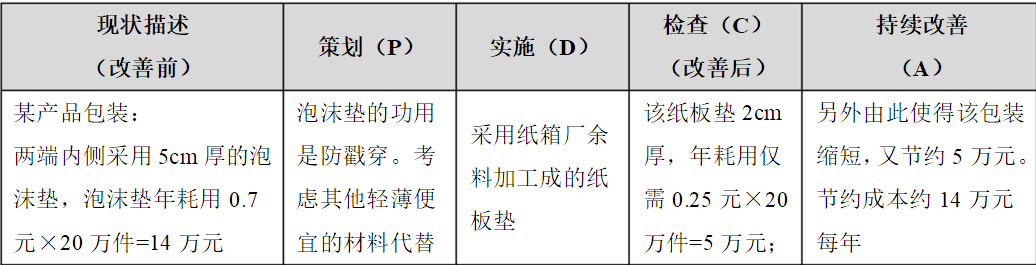

笔者在实际工作中,有两个关于成本改善的小案例

三、 精益生产在效率提升方面的运用案例

精益生产的“准时化”和“高效率”,便是强调消除一切浪费,包含标准化,通过5S管理、目视/看板管理、工业工程(IE)和防错等方法和工具运用,实现效率的提升。

四、 精益思想在质量管理中的应用

精益化管理强调持续改善。质量大师朱兰博士的质量管理三部曲之一便为质量改善。质量管理专家戴明博士将PDCA循环用于质量改善并发扬光大(简称戴明环)。持续改善,作为ISO9001质量管理体系的八大原则和理论基础,已经深入人心。 精益管理注重全面质量管理(TQM),其核心思想就是全员参与、全过程控制、各种方法的综合运用。包括质量责任制、内部稽核、质量信息管理、质量事故响应、质量培训、协调与沟通、质量改进、计量器具管理等内容。

五、 总结

企业实施精益化管理能有效配置和合理使用企业资源,扬利抑弊,最大限度地谋求经济效益,精益化管理就是要以最小的投入,取得最大的产出。

文章来自网络,版权归作者所有,如有侵权请联系删除