快速换模的主要着眼点是要减少切换时生产停顿的时间。此种停顿的时间愈短愈好,至于切换时所耗用的人工时间是否能够减少,就不是主要的重点。当然如果切换的人工时间也能够减少,那最好不过了。

为了减少切换时间,一定要依据下列的步骤,循序渐进、按部就班来进行,否则,即使进行了不少的改善,效果也未必很好。

1、对现状“换模作业”进行分解

2、区分外部与内部作业

3、内部时间变为外部时间

4、缩短内部时间

掌握了前述快速切换的思想步骤之后,快速切换所碰到的最大困难就是如何缩短内作业及外作业的动作时间。以下几个技巧及法则若能确实做到,就能达到目的了。

(1)平行作业

所谓平行作业就是指两人或两人以上共同进行切换动作。平行作业最容易立刻获得缩短内部作业时间的效果。由一个人进行需耗时一小时才能完成的切换作业,若能由两个人共同进行,也许会在四十分钟到二十分钟就能完成。那么整个切换时间就由原来的一小时减为四十分钟至二十分钟。

所以,虽然在平行作业中因切换所需的人工时间或许会增多(也可能不变甚至减少),但这不是平行作业所考虑的重点。因为,缩短了切换时间所获得的其他效果远大于人工成本的部分,此点是现场人员容易忽视的部分。在进行平行作业时,对二人之间的配合应进行充分分析,要做到动作熟练,减少相互之间的干扰,特别要注意安全,不可因为疏忽而造成意外伤害。

(2)手动,脚勿动

脚不动的换模动作主要是依赖双手的动作来完成,要尽可能减少脚的移动、走动的机会。所以切换时所必须使用到的工具、模具、清洁器材等都必须放在专用的台车上,并且要有顺序地整顿好,减少找寻的时间。模具或切换物品进出的线路也必须设计成很容易进出的方式,切换动作的顺序要合理化及标准化。

手动脚不动换模法

(3)使用专用的工装具

所谓工具就是一般用途的器具,而专用工装具则是为专门用途而特制的器具,就像魔术师表演所用的扑克牌一样是经过特殊处理的。如果到文具店买一般的扑克牌,那么魔术师要变出一些奇妙的魔术恐怕就不可能了。魔术师所用的器具就称为专用工装具,而不是工具。

切换动作是要尽可能使用专用工装具。因为专用工装具是有针对性设计而成的,可提高切换的效率,缩短切换的时间。

此外,测定的器具也要专用化,用块规等方式来替代用量尺或仪表,读取或测定数值。当然同时要设法减少使用专用工装具的种类,以减少找寻和取放专用工装具的时间。

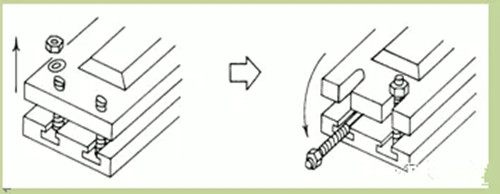

(4)与螺丝不共戴天

在固定模具的方法中螺丝是最常见的。使用螺丝当然有其必要性,但是螺丝的松紧动作所耗费的时间通常占了切换时间不小的一部分。如果仔细观察,可以发现,我们滥用螺丝的地方真是太多了。例如,用四个螺丝就够了的地方却用到了六个。紧螺丝的圈数太多,也耗费时间。想一想,螺丝真正发挥上紧的功能只是在最后一圈。前面几圈的旋转动作只是为了要进位到最后一圈而已。因松紧螺丝太耗时间,消除使用螺丝的固定方式就成了改善的最佳对策。要树立视螺丝为“不共戴天之仇,必去之而后快”的意识。例如,可用插梢、压杆、夹具、卡式插座、轴式凸轮锁定、定位板等方式,来取代使用螺丝固定。

(5)不要取下螺栓、螺丝

在某些仍然要使用螺栓、螺丝的场合,也要设法努力减少上紧及取下的时间。要以能做到不取下螺栓、螺丝而又能达到锁定的功能为改善的目标,主要的方法可用只旋转一次即可上紧或松开的方式。

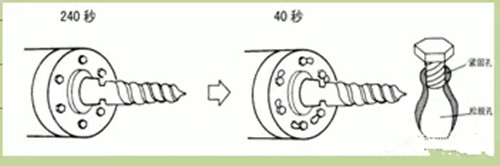

例如在下图中,C字形开口垫圈可垫在螺帽下,只需将螺帽旋转放松一圈之后,即可将C型垫圈从开口处取下,达到完全松开的目的。上紧时反向行之,只需旋转一圈就可达到拧紧的目的。

螺丝垫圈改善

此外,葫芦孔的方式也可达成此目的,如图所示。

葫芦孔方法

此外就是使锁紧的部位高度固定化。过高的锁紧部位要削低至标准高度;过低的锁紧部位可加上垫块以达到标准的高度。每个模具锁紧部位的高度都标准化了之后,那么螺帽的上紧部位也不会改变,如此可减少锁紧放松的旋转次数,当然也就减少了切换时间。

(6)基准不要变动

切换作业是因产品不同而必须切换不同模具或工作条件造成的。因此也必须做调整的动作,设定新的基准。调整的动作通常需要花费整个切换时间的50%~70%左右,而且调整的时间长短变异很大,运气好时,一下子就调整好了,反之,需花费数十分钟,甚至数小时也不足为奇。

对于调整的作业,首先要有“调整也是一种浪费,不是必要动作”的想法,要以排除调整动作为改善的目标。

要排除调整的浪费,在方法上要掌握基准不动的法则,换句话说,在机器上已经设定好的基准,不要因为切换模具,而又变动基准。

有以下做法可供参考:

第一,不要拆卸整个模具。如保留模座,只切换模穴的母子式构造方式可以消除模具的设定动作;也可采用双组式的方式来做切换作业,即一组正在加工中,另外一组备材已设定好了,切换时只需旋转过来即可立即达到切换的目的。

第二,模具的高度标准化。模具的高度标准化,可以节省调整冲程作业的时间。

第三,使用样板。当注塑机必须根据所使用的模具,调整设定数个不同冲程或条件时,可设定一个样板,套上去用手一拨即可全部一起同时设定好。

第四,取消刻度式或仪表式的读取数值方式。要取消使用刻度式或仪表式的读取数值认定工作条件的方式,尽量改用块规等容易取放设定的方式减少调整的时间,进而缩短切换时间。

(7)设置换模专用台车

设置换模专用台车,将所需模具、专用工装具、换模作业标准及相关器材全部放在台车上,以减少个别寻找及搬运的时间,模具的摆放场所也要明确化,通过编号、目视管理等方式做到一目了然。

把需要使用的工具和材料按照使用顺序预先准备妥当。器具、仪器、专用工装具的储存不要依功能类别放置,而以产品别或模具别放置于专用箱子或架子上,最好是成组化。使用查核表所示点检所需器材是否齐全。

下面的工作场景一定是所有换模人员希望实现的:

设备正在加工零部件A,接着要加工零部件B。在加工零部件A时,就可为加工零部件B做准备。将加工零部件B所需的工装夹具、模具和机器附件准备好,按使用顺序在一定位置摆放整齐。就像外科医生做手术前一样,做好一切准备工作。当设备加工完零部件A,马上就可以拆卸加工零部件A所需的工装夹具、模具,换上加工零部件B所需的相应装备。

(8)能简则简

只要能完成既定的加工任务,机器越简单越好。复杂的机器不仅价格昂贵,而且由于组成元件多,可靠性也低。很多普通设备和工艺装备,经过改造是可以缩短调整准备时间的。

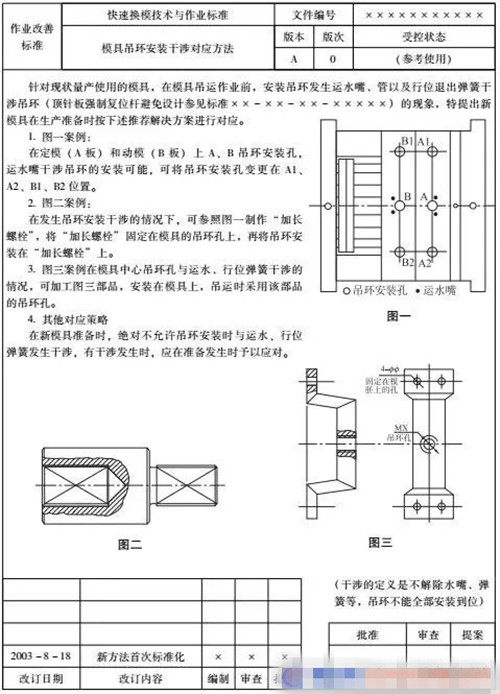

(9)标准化

外部作业没有准备齐全,在内部作业时,找不到所需要的专用工装具或者模具错误、不良等,就必须临时停下来寻找,或修整模具,造成内部作业时间变长。因此,也要对外部作业进行改善,实施标准化。制订切换作业标准,如表所示。

切换作业标准

按照标准的作业切换方法反复训练作业人员,以逐步加快作业速度。应该像训练消防队员那样训练工人,使他们能够在一个工件加工完之后,像扑灭火灾那样迅速动作,在极短的时间内完成调整准备工作。此外,平常的清扫、整理、整顿的工作必须做好,这些都有助于作好外部作业的准备工作。

根据以上法则,按步骤一步一步实施,其可预料的效果是十分惊人的。笔者在日本研修的某跨国公司看到,其大型装置生产线上的整体作业切换时间从2小时缩短到1分半钟,由此带来的生产率提升是十分可观的。

作业切换时间的缩短所带来的生产批量的缩小,不仅可以使工序间的在制品储存量减小,使生产周期缩短,而且对降低资金占用率,节省保管空间,降低成本,减少不良品都有很大的作用。

如上所述,达到这样的目的并不一定必须引进最先进的高性能设备或花费其他大量的资金,而只要在作业现场动脑筋想办法,下功夫就可能实现。而且这些具体做法也并不是精益生产方式的首创,而是历来的生产管理学早就总结过的一些方法。所以,要使生产线具有能够实现精益生产的高度柔性,并不一定主要取决于类似于FMS那样的高性能设备,而首先应致力于作业水平的改善。“虽然能实现柔性生产,但设备费用也随之增高”的话,几乎是没有任何意义的。这也是精益生产方式的重要思想之一。

在汽车生产中,需大量的冲压件。冲压件的加工需要在压力机上配备重达数吨的模具。要压制不同的零件需要不同的模具。实施精益生产方式前,美国企业模具的切换是由专家来做的,换一次模具常常需要1~2天时间。为了提高效率,在西方一些汽车制造厂常常配备数百台压力机,以至于数月甚至数年才切换一次模具。这样大量生产冲压件,造成在制品库存非常高。而且,一旦工序失控,会大量产生不良品,造成大量冲压件报废或大量返工。在很多大批量生产的企业,大约有20%的生产面积和25%的工作时间是用来返修产品的。

为了缩短换模时间,丰田公司花了十多年时间研究出一种快速换模方法。利用滚道送进送出模具,采取一种一般操作工人可迅速掌握的调整办法,使换模时间减为3分钟。3分钟换模使加工不同零件与加工相同零件几乎没有什么差别。于是,可以进行多品种小批量生产。这样做的结果大大降低了在制品的库存,使加工过程的品质问题可以及时发现,避免了大批量产生不良品和大量的返修作业。

精细生产突破了“批量小,效率低,成本高”的逻辑,打破了大批量生产中形成的“提高品质则成本升高”的惯例,使成本更低,品质更高,能生产的品种更多。

文章来自网络,版权归作者所有,如有侵权请联系删除