2012年福明从日本三菱回来,在电梯这个行业耕耘10载,尤其在电梯设计方面。他带给我最为重要理论和案例——基于模型的数字研发。

比如和电梯相关的参数:长宽高,井深……等一系列相关的参数,建立电梯的标准模型,等到有新的客户有新的需求,只要把客户的参数往软件里面一输入,图纸自动完成,自动完成成本核算。这个工具太伟大了,彻底把人从繁琐的劳动中解放出来,完全符合工业4.0只从事创造的原点目标。

去年我的合作伙伴给日本一家企业实施类似的软件信息化系统,非常顺畅,但是到了国内,即便是台湾的企业,问题就来了。研发这个东西在国内觉得是多么高大上的东西,充分发挥人的想象力,结果同样的产品不同的研发,制造工艺都出现了不同,是不是很熟悉啊,我去过很多的企业,我给很多的客户说你们的产品复杂度太高,必须回归到统一的设计理念上来,而且按照标准的模块进行设计,新的产品必须在老的产品上进行迭代开发,日本马自达的发动机研究所甚至规定,不准设计当前模具无法加工的新的发动机,就是使产品的研发和制造能够统一。

去年去一家国内顶级的家电厂家,他们希望我们可以给他们开发一套检测设备,但是因为电线的连接采用的是固化在电路板上,又因为不同的型号是不同的人群开发,从而使产品的种类无限多,但是客户仅仅要求对电路板的导电性进行测试,但是因为电线过多,不但乱而且容易造成电线相互缠绕,为处理这些电线的方向问题需要付出极高的成本,因此建议客户采用电路板和电线分离的设计这样不但在测试阶段而且在组装阶段的自动化成本都非常低廉,机械实现的装置也非常的简单。

最近又去了一家家电企业,问题基本类似,研发的产品对于制造的重视度不够,但是这家企业的负责人告诉我们现在已经简化很多了,螺丝过多,对不同部件的链接手段的过于单一,产品设计模块化不清晰,为了使这家公司能够尽快的导入数字化制造,我们建议客户首先对研发设计的管理进行重新的规划,这样才可以通过PLM软件生成正确的BOM 和CAPP(辅助制造工艺)再通过MES传递到生产线,从而实现使人脱离中间的不创造价值而且繁琐易错的工作中。

国内企业目前的上层管理:运营、设计、采购……无论是组织模式还是运作模式的人为随意性是信息化第一步建模无法完成的工作,无法建模则无法利用算法实现脱离人的检查、确认、调整……工作,比如:现在用ERP经常在采购的时候进行库存清点,因为对于中间的数据搞不清楚,也不清楚不良品,但是智能化的生产线会自动的采集各个段的生产数据,及时的更新到MES里面,进而更新到ERP的库存数据里面,不存在数据调整和确认的问题,新的订单输入只要确认一下采购方即可,如果是单一供应商则可以根据当前的订单情况,自动完成该任务,从而使具体的采购行为消失,进而无法完成这样的信息化系统。从而使后面因为信息输出的变异性,导致现场和具体运营混乱无章,这样的企业无法实现4.0工具的具体导入,就是导入也会因为后期的上层的改变而发生重大改变。

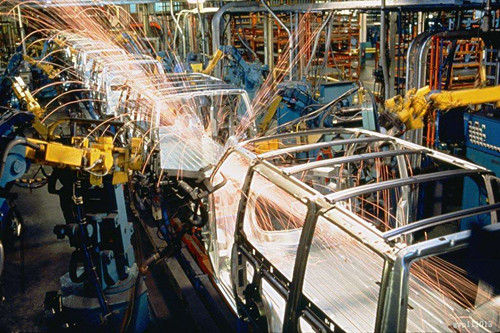

国内4.0第一步可以从智慧工厂开始,而智慧工厂的前提是必须对研发进行梳理,使其实现迭代研发,然后利用感应器和在线测量技术进行质量和设备预维修的工业大数据采集系统,实现整个工厂运作数据的实时性和可控性,进而在利用其数据准确性,优化运作环节,建立标准模式,利用信息化完整运作的无人化,从而实现工业4.0制造的基本。

文章来自网络,版权归作者所有,如有侵权请联系删除