适合于各行各业的精益方式

大家一谈到精益生产,就会想到日本、丰田、TPS、JIT、自働化等等,这部分不多说。在精益生产领域又很少一部人接触过德国精益生产理论KVP-Kaskade,其实德国的这套方法更加实用,就算是没有接触过精益生产学习的人只要懂得了KVP-Kaskade里面的方法模块使用,就可以实际操作了。但是外来的一些精益理论在文化差异、人员特性、工业程度等多个方面的影响下在中国并不完全适用。

以各个优质精益体系的精华为基础,再结合中国制造企业的实际情况,其实每个企业都可以研究出适合自己的精益生产方式,只要他们愿意做。

其实精益生产不只适用于生产一线,在各个领域各个环节都涉及到精益思想,我们可以把关注的重点放在企业目标的核心位置,比如说企业最重要的是产出量,那么就可以把精益的思想用到这个位置,通过整合物流、提高操作节拍、TPM、改善物料上线方式等等方法来提炼出企业的精益文化--效率精益;那么企业如果更重视产品质量,我们就把过程质量控制、质量检查环、防差错、人因工程等方法提炼出来企业的精益文化—质量精益;如果企业现在急需解决销售业绩不佳的局面,可以通过售前服务、售后服务、5S、目视管理等方法制作一套适用于销售战线的精益文化—营销精益;再如果企业追求人性化生产,把员工的利益放在很高的位置,那么我们可以通过人因工程、合理拿去范围、操作空间优化、培训等方法综合起来提炼出企业的精益文化—人因精益;还有办公精益、文化精益、流程精益、审视生活精益等等只要是你能想到的方面都可以。而且各个精益文化之间可以互通也可以组合,他们没有明显的独立标志,只是侧重点不一样。那么如果企业想全方面的发展,可以融合起来形成不一样的精益体系。

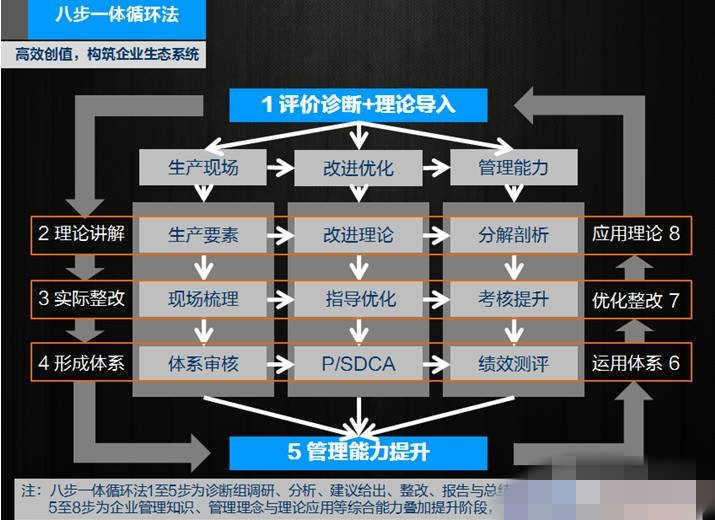

有了生产体系、改进体系、能力提升体系等等以后怎么运作呢?通过不断的实践和总结,我觉得可以从八步一体循环法来做。

有了体系以后,组建一个团队

首先要对现状进行诊断,形成诊断报告;

第二开始针对现状进行有针对性的理论讲解,让大家达到一个理论的共识,方便下步工作;

第三开始把现状和理论的方法相结合制作出行之有效的解决方案;

第四要将已经解决的问题形成整改后的稳固体系,确保问题不再发生;

第五要把以上的过程中的各个环节和方法总结起来,形成可参考的方法论,对所有人员的针对此项问题的能力要素进行提升;

第六运用已经形成的此项问题的体系进行运用,将类似的问题隐患进行预防和消除;

第七在处理类似问题的过程中会出现新的方法和新的矛盾点,进行整合优化形成最终的体系;

第八应用体系中的理论,达到稳定的此类问题解决系统;

最终,每个周期时间对此问题进行跟踪和再评价。

当然了,各个体系之间也是有着必然的联系的,不可孤立考虑也不可全面都照顾的尽善尽美,他们互相促进将企业的最短板逐渐提高,就可以使企业达到一个很高的方法水平,也就开始了更好的良性发展。

分享:冠卓咨询

说明:转载请注明“精益网”