智能制造的兵团崛起

在经历了看上略微有些混乱的应对工业4.0的各种政策之后,包括物联网、包括机器人,日本产业界终于在智能制造找到了自己的位置。随着2016年12月8日,日本工业价值链参考框架IVRA (Industrial Value Chain Reference Architecture)的正式发布,标志着日本智能制造策略,正式完成里程碑的落地。IVRA是日本智能制造独有的顶层框架,相当于美国工业互联网联盟的参考框架IIRA,和德国工业4.0参考框架RAMI 4.0,这是编织了日本制造优势的智能工厂得以互联互通的基本模式。

日本智能制造,终于有了自己健全的骨骼。日本制造兵团,正在崛起。

1、工业价值链计划的卡位

应对工业互联的升级浪潮中,许多企业正在聚焦于内部的互联互通的问题,而日本产业界却另辟蹊径,致力于探讨企业的相互连接问题,换言之,是否存在着一个生态系统,让企业集体受益。

这正是工业价值链计划IVI(industrial value chain initiative)所要解决的问题。最早是由日本机械工程学会在2015年6月启动。目前已经获得日本经产省METI支持,成为日本经产省和学会联合促进的计划。

目前IVI已经有180多家机构参与,100多家都是企业,不过仍然以大企业为主。这表明了日本企业决定抱团打拼智能制造的决心。应该说,这是日本对智能制造作为复杂系统的一种明智的态势感知,以企业联合体来共同实施。

如何实现企业相连,IVI采用了“つながる!ものづくり”的说法,在日语中更强调“将工厂连接到一起”。这相当于中国所说的“互联工厂”,或者“互联企业”。

2、日本智能制造的三大招式

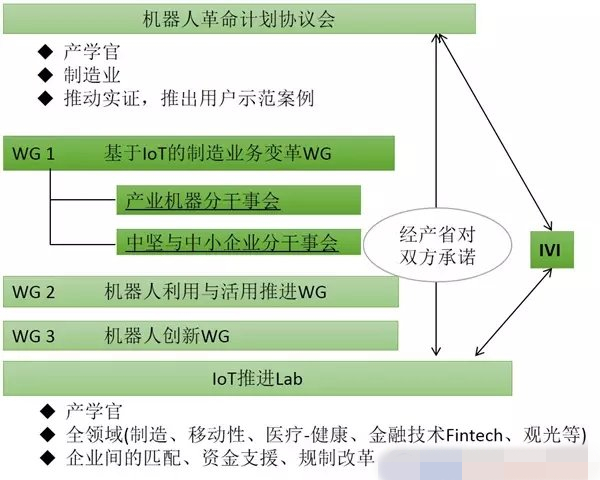

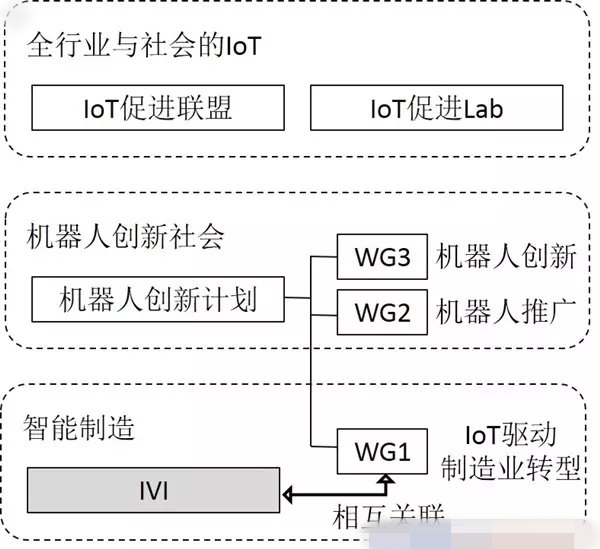

工业价值链IVI计划,跟日本制造另外两个战略——物联网IoT和机器人——密切相关。

为了应对以德国工业4.0为代表的全球制造业升级战略,日本采取了三个系列的实施行动,来推进制造业的升级。

一是推动工业价值链IVI的发展,建立日本制造的联合体王国

二是通过机器人革命计划协议会,以工业机械、中小企业为突破口,探索领域协调及企业合作的方式

三是利用IoT推进实验室,加大与其他领域合作的新型业务的创出。

而工业价值链计划IVI,赫然成为“通过民间引领制造业”的重要抓手。事实上,IVI正在成为日本智能制造的核心布局。

而在国际上,工业价值链计划IVI正在被日本工业界,踌躇满志地称为日本对世界智能制造的贡献。2016年汉诺威展会上,日本IVI理事长,也是法政大学教授的西冈靖之先生,代表日本正式提出这一点,意图跟工业4.0、美国工业互联网直接对标。

随着日本智能制造框架IVRA的刚刚落地,日本的数字顶层框架下一步可以正式开启对标旅程。三个制造强国,在智能制造和工业互联网领域,终于形成数字握手机制了。

遗憾的是,中国智能制造在这方面并没有一个可分解的数字框架——尽管2015年12月曾经推出一个看上去是三维的参考框架,然而缺乏数字模型的支撑,依然是颤颤巍巍。中国制造2025的顶层设计,跟国际的主流框架,依然不能接轨。

3、日本制造界做到了

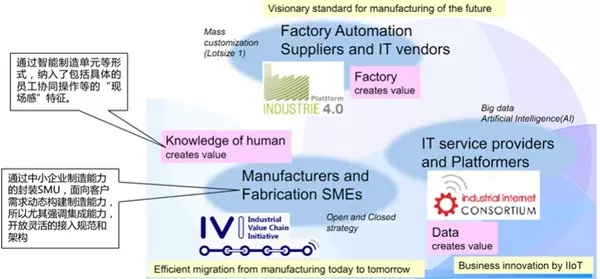

随着IVRA的发布,日本智能制造终于在数字模型领域,彻底地形成了跟德国工业4.0、美国工业互联网完成了标杆性的参考架构。

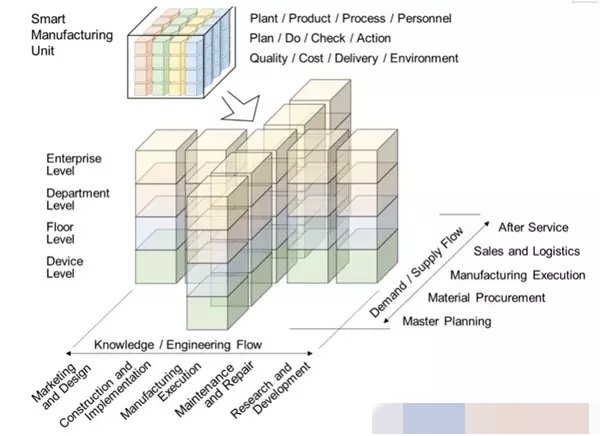

德国工业4.0在2015年4月、美国工业互联网联盟IIC在随后的六月,都先后公布了参考架构(Reference Architecture)。一年半过去了,日本也拿出了日本智能制造的数字骨骼:工业价值链参考架构(IVRA)。其基本模型是一个通过智能制造单元SMU,作为描述微观活动的基本组件;然后通过一个类似数字解读单元,实现SMU之间的连接,最后形成一个通用功能模块,这就可以基本完成企业所需要的实际功能了。

这种做法,非常聪明地找到了最为基础的制造单元,形成相互连接和交互的关系。如果智能制造系统是一个摩天大楼的话,SMU就是各种预制板。这样建立了这样的根基,基于标准、基于互联的所有智能制造的想法,才能真正成为现实。

而日本工业价值链计划IVI的三大关键理念,互联制造、松耦合和人员至上,同样令人印象深刻。

工业价值链计划IVI通过物理生产系统,致力于创造每一企业的价值。因此企业必须互联制造;然而考虑到实际接口的复杂性,IVI非常现实地采用了“松耦合性定义标准”,也就是标准化的过程要采用宽松的兼容接口,以便解决敏捷与弹性开发的问题,应对不可预测的未来需求。通过建立企业易于合作的“宽接口”,保持每一企业竞争优势不受影响。在合作中培育连接性。

至于人,仍然占据核心位置。换言之,物理世界和虚拟世界并不是1:1的关系,必须考虑人的因素。人,在未来生产中,仍然是关键因素。

4、中国式联盟,到底如何建立生态?

日本工业价值链计划IVI是一盘企业合纵之局,以企业的生态联盟建设为主要目标。

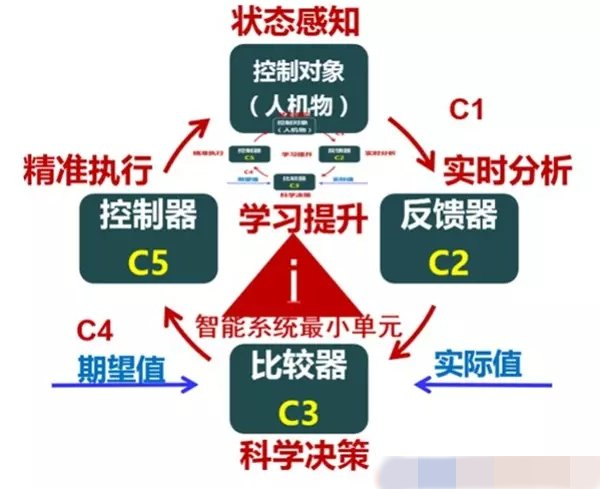

那么如何完成这种协同的关系?CPS-unit赛博物理系单元会是一个重要抓手 。在日本IVRA框架中,所强调的SMU智能制造单元,跟《软件视野中的未来工业》提到的智能系统的最小单元的思路非常相似。

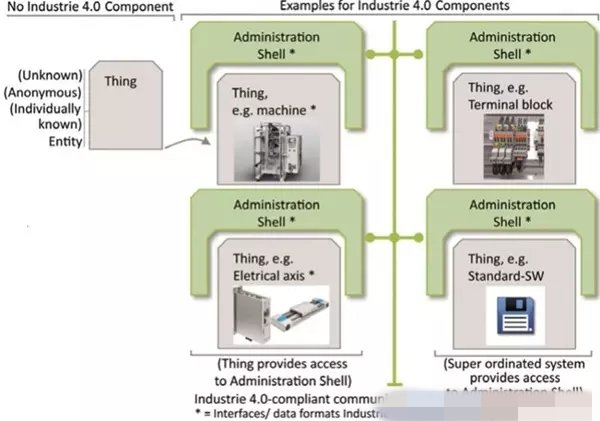

同样,这里可以跟德国工业4.0所找到的办法相比较。德国采用了工业4.0组件的方法,也就是给一个物理实体,增加一个管理壳(administration shell)。换言之,找到了一个阴阳界摆渡船,使得物理世界和数字世界得以融合。而在这一点,语义层,起到非常重要的翻译器的作用。中文的特殊性,对于中国制造而言也会是一个巨大的机会。

对于中国而言,这是非常关键,而且可以直接借鉴的一步。由于中国缺乏像GE、西门子那样的工业巨物,因此“制造业联合体”是中国企业界面临的必然选择。然而如何“联合”,除了经济利益、机制上的考量,技术的刚性操作要素也是不容忽视的。

这种刚性要素,随着CPS赛博物理系统的认识和建设,正在逐渐打开缺口。只有做好这篇十分微观的局部文章,才能在顶层打开企业生态层面的大联合局面。当下,中国联盟太多了,不可胜数,但鲜见结出多少果实。“盟而不联”,成为中国制造界多年的顽疾。

此前,中国的联盟看上去更像是一个商业问题;从从日本工业价值链参考框架IVRA的实际操作技术来看,这也是一个微观层面需要考量的重点。联盟之间在宏观固然要有合纵之愿,但在微观上需要有合适的操作手柄。

而中国智能制造的CPS-Unit单元建设,或将可以承担着这样的作用。

看完德国工业4.0参考框架RAMI4.0,看完工业互联网联盟的参考体系框架,再看看日本民间团体新鲜出炉的工业价值链参考框架IRVA和智能制造单元,我们不难判断这次工业升级浪潮中,各个国家建设工业生态所需要的顶层设计,到底应该长成什么样子。

此一刻,面对着日本智能制造的龙骨框架,我们难免会有一点失落。大家似乎并不走在同样的方向上。简单的示范项目并不能无法解决企业的智能制造系统问题,众多的示范项目仍然是一堆自由摆放的圆木——每根圆木都可以挺拔优美,然而它们并没有天生的能力和意愿,能去指向一座宏伟的建筑。

中国制造2025的数字顶层框架,和基础CPS抓手的建设,再次呼之欲出,就像一个精妙的艺术品,等着雕塑家的构思和神奇之手,从石头中把它刻画出来。

分享:冠卓咨询

说明:转载请注明“精益网”