导读

本文主要介绍解决问题的方法论

●问题的定义

●问题与解决的思路

●质量问题分类

●解决现场 质量问题的方法论(PDCA/8D/DMAIC介绍 )

吴锦城

北京冠卓咨询有限公司 项目总监

六西格玛黑带大师

精益六西格玛高级咨询师

擅长精益六西格玛战略规划及管理体系搭建、推进管理平台搭建、推进模式建立、评审体系及成果保持体系建立;善于搭建绩效管理体系、过程管控体系

本文主要介绍三大方法论,详情如下:

第一类

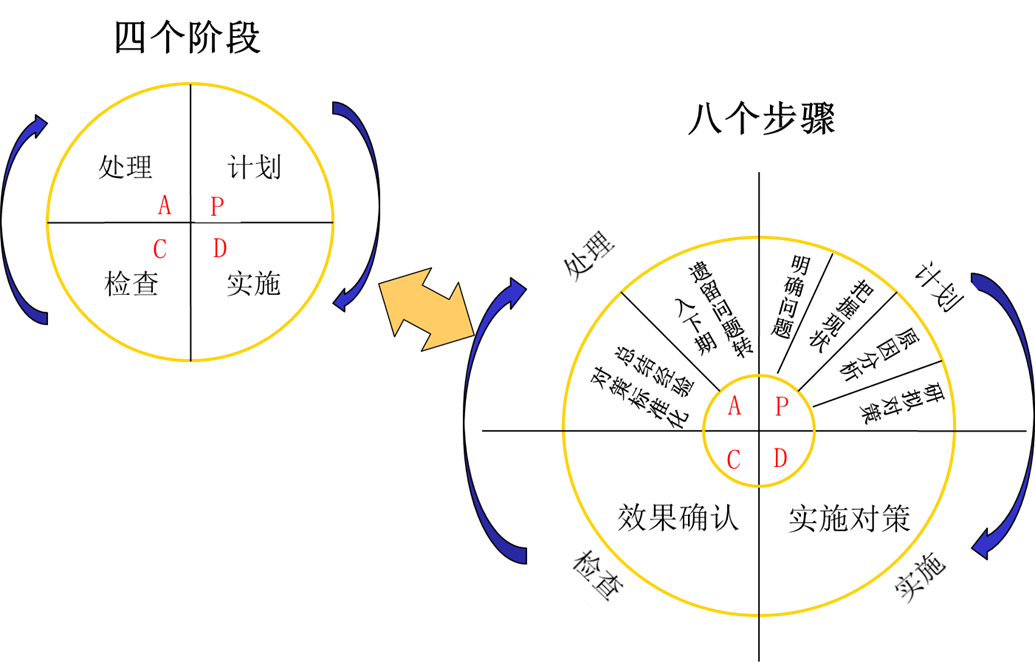

第1个方法论为PDCA循环,该理念是由美国质量管理专家休哈特博士首先提出的,由戴明采纳、宣传,获得普及,所以又称戴明环。PDCA循环,即针对品质工作按规划、执行、查核与行动来进行活动,以确保可靠度目标之达成,并进而促使品质持续改善。它是全面质量管理的思想基础和方法依据,也是企业管理各项工作的一般规律。如下图所示:

PDCA是解决问题的4个阶段,由这4个阶段,又可以引申为8个步骤,即计划阶段的主要任务是明确问题、原因分析以及对策。如果效果达到,就进入第一阶段进行标准化总结的内容,通过一些循环的过程,改善过程的质量问题,可以形成持续改善的逻辑思路以及持续改善的这个文化。

第二类

第2个方法论是解决问题的8个步骤即8D。8D又称团队导向问题解决方法、8D问题求解法(8D Problem Solving)是福特公司处理问题的一种方法,亦适用于制程能力指数低於其应有值时有关问题的解决,它提供了一套符合逻辑的解决问题的方法,同时对於统计制程管制与实际的品质提升架起了一座桥梁。

二战期间,美国政府率先采用一种类似8D的流程--“军事标准1520”,又称之为“不合格品的修正行动及部署系统”。1987年,福特汽车公司首次用书面记录下8D法,在其一份课程手册中这一方法被命名为“团队导向的问题解决法”(Team Oriented Problem Solving)。当时,福特的动力系统部门正被一些经年累月、反复出现的生产问题搞得焦头烂额,因此其管理层提请福特集团提供指导课程,帮助解决难题。

8D主要用于汽车及类似加工行业的问题解决方法。原始是由Ford 公司,全球化品质管制及改善的特殊必备方法,之后已成为QS9000/ ISO TS16949、福特公司的特殊要求。

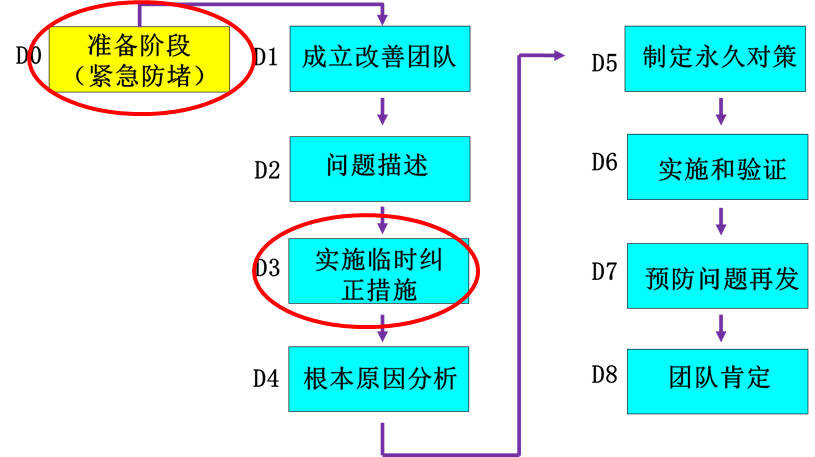

其中8D有两个步骤比较独特,一个是紧急防堵,一个是临时纠正,如下图所示:

案例

假设您某天在行驶时发现公路上有一个大坑,接下来你会怎么做?

分析

首先我们来讨论一下这里的问题叫大坑,这个问题看起来像是一个突发性的问题,因为平时公路上都会散布着一些小坑,这属于正常问题,为了避免车进入坑中,我们会马上采取一些对策,比如说在距离这个大坑的后面的50米左右会设置紧急标示,这个对策就叫紧急防毒,如下图所示:

这个紧急标示的目的就是保护我们的客户,也就是公路上行驶的车辆。做完紧急标示之后,不能一直放在道路上,因为此时会导致此车道无法通行,那接下来我们怎么做?可能就会取一些土或钢板掩盖坑,这就是所谓的临时措施,这样就能防止车辆掉入坑,保障道路通畅。此时我们继续分析造成这种情况的原因,如果是因为地基下陷,其他地方可能会出现另外一个坑,甚至导致整个公路的坍塌,从而造成更严重的后果,所以根本原因的对策才叫永久的措施,这两个也是8D的独特之处。

第三类

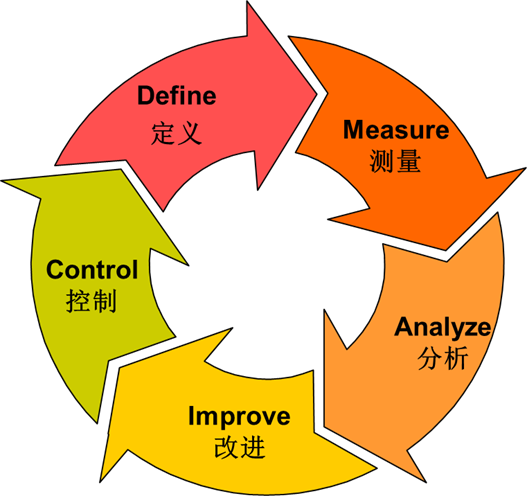

第3个方法论问题为DMAIC,是六西格玛管理中流程改善的重要工具。六西格玛管理不仅是理念,同时也是一套业绩突破的方法。它将理念变为行动,将目标变为现实。DMAIC是指定义Define、测量Measure、分析Analyze、改进Improve、控制Control五个阶段构成的过程改进方法,一般用于对现有流程的改进,包括制造过程、服务过程以及工作过程等等。DFSS是Design for Six Sigma的缩写,是指对新流程、新产品的设计方法。

扫码听课

本文为冠卓咨询原创文字作品,任何人或组织不得对本文进行篡改,转载或以盈利为目的行为,一经发现,将负法律责任。