一.质量成本的定义

质量成本是指企业为了保证和提高产品或服务质量而支出的一切费用,以及因未达到产品质量标准,不能满足用户和消费者需要而产生的一切损失。

质量成本由美国质量专家A.V.菲根堡姆在20世纪50年代提出来的,为企业高层管理者了解质量问题对企业经济效益 的影响,进行质量管理决策提供重要依据。此后人们充分认识了降低质量成本对提高企业经济效益的巨大潜力,从而进一步提高了质量成本管理在企业经营战略 中的重要性。

二.质量成本的构成

(1)预防成本:结果产生之前为了达到质量要求而进行的一些活动的成本,它包括质量管理活动费和行政费、质量改进措施费、质量教育培训费、新产品评审费、质量情报费及工序控制费。

(2)鉴定成本:用于评估产品是否满足规定要求所需各项费用。在结果产生之后,为了评估结果是否满足要求进行测试活动而产生的成本,包括部门行政费、材料工序成品检验费、检测设备维修费等。

(3)内部损失(故障)成本:产品出厂前因不满足要求而支付的费用,如:废次品损失、返修费用、停工损失和复检费等。

(4)外部损失(故障)成本:产品出厂后因不满足要求,导致索赔、修理、更换或信誉损失而支付的费用。

三.质量成本的管控

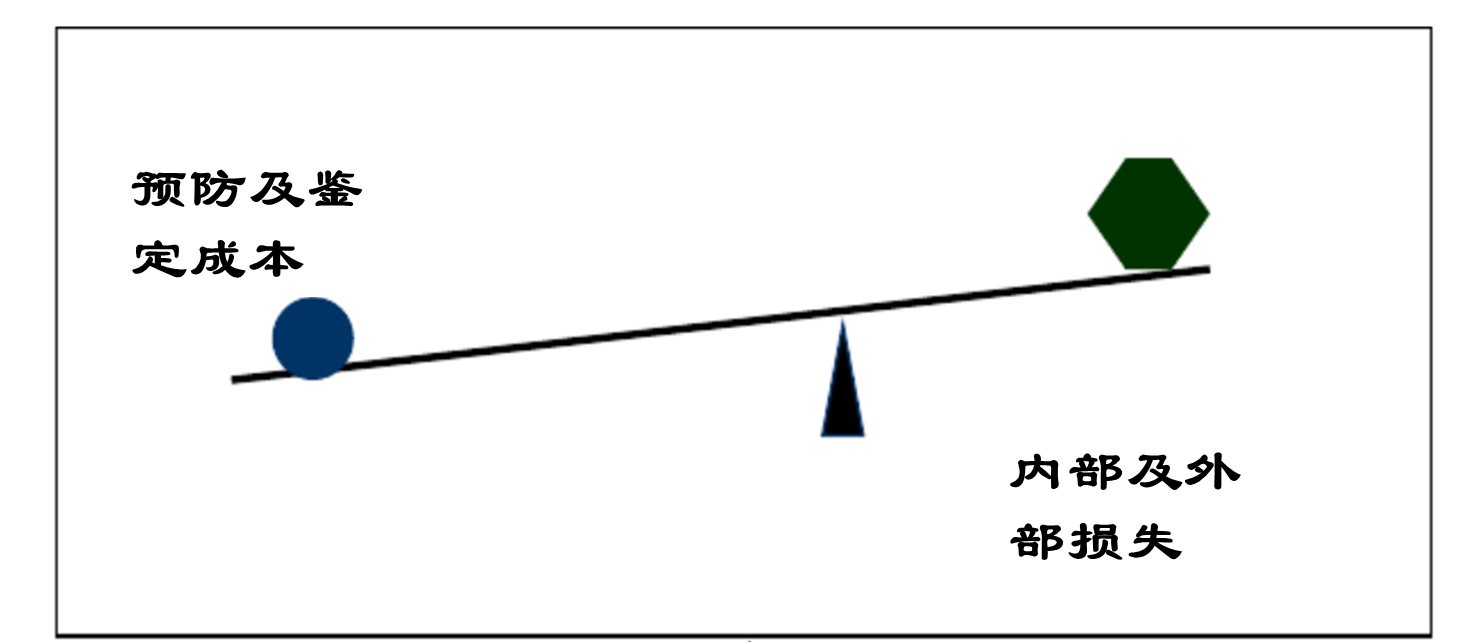

(1)质量成本之间的平衡关系:

(2)质量成本管理理念

质量成本成本管理初期:增加预防成本和鉴定成本,减少内部及外部故障损失

质量成本成本管理中后期:增加预防成本以降低鉴定成本,内部及外部故障损失

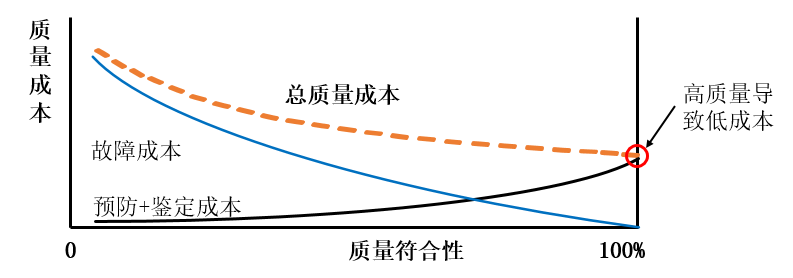

尚未普遍推行质量成本管理初期,由于忽视了预防措施的重要性,不合格品率很高,直接导致内外部损失大量支出。为了减少损失性费用,企业又采取加强检验剔除不合格品, 于是增加鉴定费用,为限制总成本,不得不减少预防费用,但结果适得其反,不合格品率反而上升了,进入恶性循环。

(3)传统质量观念下的成本管理策略

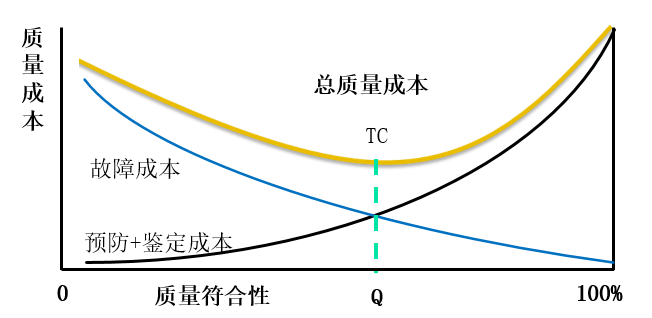

当企业产品质量合格率为 0%,没有预防和鉴定费用的发生时,产品都是废品,质量成本体现为故障成本;

随着预防和鉴定费用的投入,产品质量逐渐提高,损失性费用快速下降,当产品合格率达到Q点时,损失性费用和控制性费用处于同等水平;在Q点或其临近的区域,质量成本 Tc 达到最低;

当产品质量继续提高时,控制性费用的投入需求就会越来越多,增长幅度 就会大于损失性费用的减少,所以质量成本就会不降反升;

当产品质量达到100%时,损失性费用下降到零,控制性成本增幅达到顶点;

所以合格率Q就成为最适宜的质量水平点,也叫最佳质量成本点,此时的质量成本就是最优质量成本。

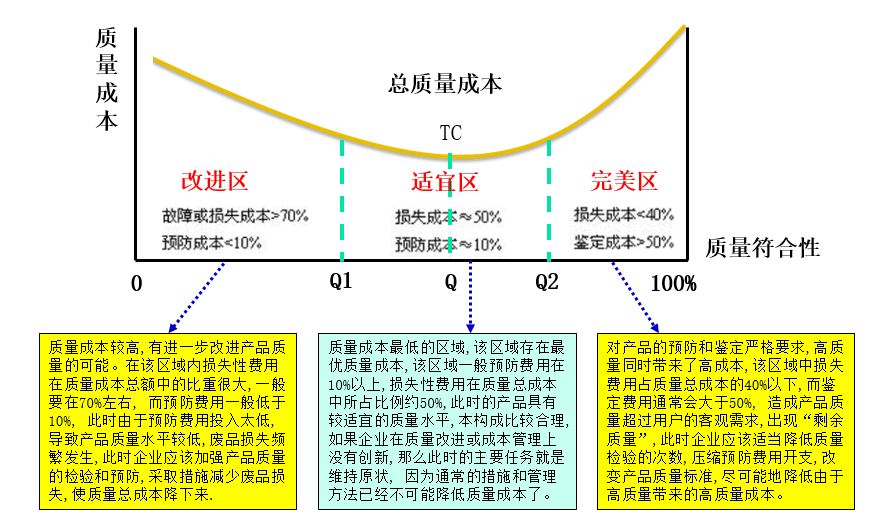

(4)质量成本优化策略

改进区:是质量成本较大的区域,一般来说,内外部损失成本占质量总成本的70%,而预防成本不足10%的属于这个区域。这时,损失成本是影响达到佳质量成本的主要因素。因此质量管理工作的重点应放在加强质量预防措施,加强质量检验,以提高质量水平,降低内外部损失成本。

适宜区:是质量成本处于佳水平的区域。这时内外损失成本约占总成本的50%,而预防成本达总成10%。如果用户对这种质量水平表示满意,认为已达到要求,而进一步改善质量又不能给企业带来新的经济效益,则这时的质量管理的重点应是维持或控制现有的质量水平,是总成本处于低点Q附近的区域,这个区域称为质量控制区。

完美区:是鉴定成本较大的区域。鉴定成本成为影响质量总成本的主要因素。这时质量管理的重点在于分析现有的标准,降低质量标准中过严的部分,减少检验程序和提高检验工作效率,使质量总成本趋于低点Q,这个区域称为质量至善区或质量过剩区。

本文为冠卓咨询原创文字作品,任何人或组织不得对本文进行篡改,转载或以盈利为目的行为,一经发现,将负法律责任。