库存是制造企业的万恶之源,不管是原材料库存、在制品库存还是成品库存,都是企业资金积压的罪魁祸首。随着企业对运营成本控制的要求越来越高,如果想要从根本上降低运营成本,对原材料的采购管与库存管理至关重要,本次我们来简单谈谈原材料采购及库存控制策略。

1、原材料分类及采购模式确定

原材料分类可基于以下维度来进行划分:

1) 是否有持续的需求?

2) 采购周期的长短;

3) 是否可以按时到货?

4) 来料质量是否稳定;

5) 物料的价值;

6) 采购的批量要求。

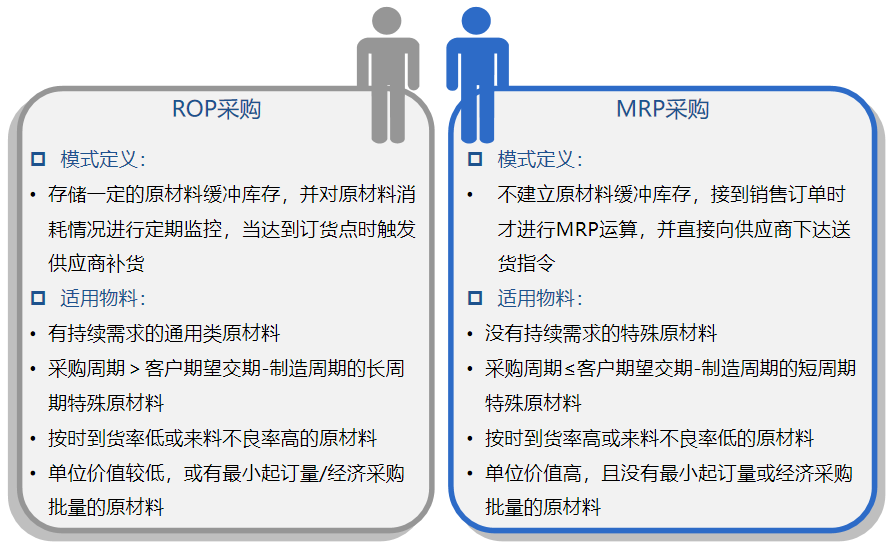

针对不同的物料种类,可以制定两种采购策略:ROP采购(基于订货点的采购)、MRP采购(基于MRP运算的采购)。具体可参照以下图表:

2、原材料库存控制策略制定

1) 对于MRP采购策略的物料,采取的策略是不备库存,在订单有物料需求时,通过MRP进行运算,根据运算的结果,下单采购物料。

2) 基于ROP采购模式的物料库存控制策略,也可分为两种,一种是最大最小库存控制,另一种是设定安全库存控制。

产品范围特征 | 库存控制策略 | 策略定义 |

Ø 有持续需求的通用类原材料 Ø 单位价值较低,或有最小起订量/经济采购批量的原材料 | 最大最小库存 | Ø 确定最大库存与最小库存标准,当库存水位消耗到最小库存(补货点)时即触发采购指令,并按照最小起订量、经济采购批量、经济送货批量进行采购补货 |

Ø 按时到货率低或来料不良率高的原材料 Ø 采购周期>客户期望交期-制造周期的长周期特殊原材料 | 安全库存 | Ø 设置固定水位的安全缓冲库存,当安全缓冲库存发生消耗时立即触发采购指令,并按照实际消耗量进行采购补货 |

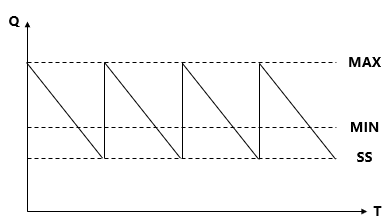

各库存的设置,可以基于以下模型来进行计算:

计算方法:

SS=风险系数×日均预测需求量×采购周期

物料采购的风险,主要是指物料采购过程中可能会遇到的意外情况,如准时到货率、来料不良率等方面,不同的供应商,其风险系数都会不一样,可自行根据基础数据的分析,确定风险系数。

MIN=SS+日均预测需求量×采购周期

MAX= MIN+最小起订量/经济采购批量/经济送货批量

库存控制策略及库存数量确定后,并不是一成不变了,库存管理是一个动态的管理,根据产品的生命周期、淡旺季需求、供应商供货能力的变化等方面,都会进行适当的调整,以满足生产的需求,同时将库存控制在合理的范围内,以降低企业运营成本的压力。

现在越来越多的企业,都在采取供应商备库的策略,供应商备库,可以大大降低企业内部的原材料库存,增加企业可利用的流动资金。这种方式,对供应商的制造能力有较高的要求,同时也需要企业在采购的持续性上,能给供应商一定的保证,以便达到双赢的效果。其库存的计算方法如下:

内部设置库存=SS+日均预测需求量×运输周期

综上所述,可以看出采购策略及库存策略会随着不同时期的要求而变化的,企业要结合当前的实际情况制定策略,并不断的探索管理的新思路,制定科学有效的管理措施,才能持续降低原材料采购及库存的成本,为企业运营带来更高的效益。

本文为冠卓咨询原创文字作品,任何人或组织不得对本文进行篡改,转载或以盈利为目的行为,一经发现,将负法律责任。