作业现场问题解决的开展方法

在生产现场我们总会遇到各种各样的生产问题,这些问题通常回使生产效率降低,所以及时的解决现场问题,是作业人员必不可少的能力之一。今天让我们来看一下如何着手解决这些问题吧。

1. 所谓的问题一般指的是什么

一般制造业企业的运营主要从经营理念・方针、成本・收益、安全卫生・环境、质量・商品力、生产・保全、人才培育・顾客这六个方面来考虑,利用这些方面来设定目标、统计增长率、比较基准(和竞争对手比较)、测定该有的状态(理想状态),但是当现实的实际成果与测定的理想状态产生差距时,问题就出现了。

2. 阻碍问题解决的七个障碍

我们在解决问题时通常会受到各种因素的阻碍,而这些阻碍解决问题途径的因素缺往往是我们所认可的:所谓的常识、保守・维持、专业・经验、约定・规章、习惯・惯例、放弃・简单地下结论、批评・反对

一般在现场解决问题的形式也有四种:

低水平:问题解决之前(无视・放置)

问题放置型--不具备抓住问题的能力

① 因机器故障来不及生产—修理完后加班生产

② 生产线的停产反复发生

③ 次品经常发生并流到后道工序

初级水平:恢复现状型(修复・处理)

处理疗法型--发生的问题事后追究应对ー再次发生的可能性大

① 应付机器故障

② 挑拣次品・回收流出的次品

③ 灾害发生后的应对

中级水平:修正・改善型(问题解决)

问题解决型--发生问题的对策・防止再次发生的推进

① 为完成目标

② 发生市场投诉

③ 无法进行库存管理

④人才培育的迟缓

高级水平:创造・革新型(课题的解决)

课题解决型--挖掘潜在课题,实现解决预想会发生的问题

① 朝着目标达成的课题

② 致力于必须实现的蓝图

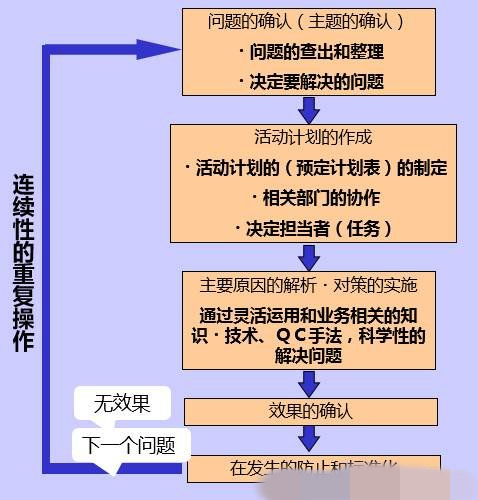

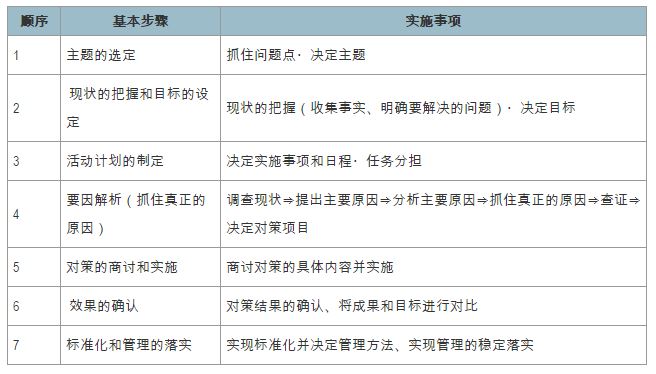

3. 问题解决活动的流程

问题解决的阶段和实施事项

为彻底解决问题 - 10个训诫

1.说「没有问题」,那是胡说。问题到处都有

2.仔细观察现场・现物、根据数据来抓住事实

3.充分学习专业技能・技术、达到水平的提升

4.灵活运用QC手法(光凭感觉和经验是困难的)

5.切实遵循问题解决的顺序 (一步到位是不可能的)

6.进行要因解析、抓住真正的要因并采取可靠的措施

7.拿出全部的创意点子(智慧) (电脑是想不出点子的)

8.不用QC的思考方法来开展是行不通的(运转管理小组)

9.管理者要主动应对问题 (不能光对部下说「去做去做!」)

10.要有坚持到底的精神 (不能放弃!)

4. 问题发现的思考方式-不能发现问题的话就不能解决问题

不论有多少大量的数据要抓住现场的实际状况是很困难的,如果仅仅只是从数据来看问题的话,应对也会迟缓,难以抓住问题的真因,造成应对的迟缓。

为发现问题1 - 重视事实的姿态

在现场把握(现象),从中调查原因并加以解决。之所以要重视现场,是因为虽然数据也很重要、但更加重视事实。

① 让每个人都清楚问题的所在

② 明确问题解决的目的

如果不能抓住真因采取对策的话,就不能做到防止再次发生(问题会反复发生)

③ 即便是偶尔发生的问题,如果是事实的话也能抓住真因采取对策

为发现问题2- 使问题明显化

问题的发现越晚,造成的危害(问题)就越大,有必要使职场的日常活动状况的「正常」「异常」,处于无论是谁看都能够做出判断的状态,使问题的可视化(显在化)。

为发现问题2 - 推进“用眼睛看”的管理

「正常」与「异常」的分别,主要在现地•现物中确认。可视化的目的是 通过「职场问题的显在化」,朝着解决的方向进行改善,创造拥有强健体质的职场。

哪些项目要可视化?

1.质量的维持・提高(消灭次品)

2.成本的维持・提高-成本管理

3.生产的维持・提高-生产管理

生产线(可动率、产量等)

库存的管理

交货拖延的防止

设备管理(日常保养)

4.安全的・卫生的确保・提高

环境确保・提高

5.职场的5S・团队合作的维持・向上

6.人才培育、多技能化状况

实践要点:

① 全员参加

② 使大家明白正常还是异常

③ 下工夫使之付诸于五官的感觉

④ 使之能作用于管理的效率化

⑤ 重视防患于未然(问题源管理)

⑥ 描绘理想状态

⑦ 加入具体性的工夫和智慧

分享:冠卓咨询

说明:转载请注明“精益”