“持续改善”该怎么办?

缘起

众所皆知,有如一个人的健康需要日复一日的维护,随着年龄增长必须调整保养方式,及根据个别状态给予特殊调理。组织及企业的长期健康需要仰赖于“持续改善”的功夫,然而有多少公司是靠自己锻炼的强身健体功夫,或就是体弱无力时紧急就医补强呢?

“持续改善”应该什么时候做,取决于公司领导文化的视野,心愿及智慧力。并且在求新求变的社会与经济环境下,应该巩固什么“持续改善”的功夫,取决于公司管理文化的实现,向心及合作力。最后在组织生命周期的慎思下,”持续改善”应该为生活品质铺下什么基石,取决于公司精神文化的信念,决心及毅力。

本文简述谘询管理界最常谈论的两类持续改善工具“精益及品质”,提供相关的使用调查以供有兴趣者参考。

提问

无论什么类型的企业及组织,现今越来越讲究顾客服务水平,而公司的”持续改善”功夫就为了提升和维护该水平,是吗?

如果说,组成顾客服务水平的关键变数包含,市场规模,客群价位,供应时效,品质偏好,及专业道德。那么,公司是否明确看见自己难以被他人取代的特质呢?换句话说,公司能分辨什么顾客服务水平是公司最为得心应手?

进一步来看,顾客期待更优的服务水平,还有想以高价得到个性化服务的客群,为什么?

如果说,组成个性化服务的关键变数包含,个人需求,投资价位,及时供应,独特品质,及专业能力。那么,公司是否明确看见顾客渴望的满意价值呢?换句话说,公司能分辨什么个性化服务是公司最为顺理成章的发展?

再推进一步,社会责任含民众福利是展望公司永续经营的必然要项,无论公司的规模是大是小,在走过的路上留下令人敬仰的记忆,和乐意仿效的影响力,是否正是公司“持续改善”的真正远大目标?

如果说,建立企业是为了有意义的生存,超越赚钱的目标。如果以马斯洛人的需求五层次来看有意义的生存,从生理到自我实现的需求,那么在获得物质与生理的必要满足后,便朝着发挥及贡献力量的方向前进,直到深刻体会如何在有限资源与精力下,选择最有意义的生活任务。此时,企业是否具备“持续改善文化”不仅能够支持人实践有意义的任务,还能借力使力及截长补短来维系企业的生命呢?换句话说,从单纯的自我实现,延伸成强壮组织的筋骨,演进组织的智慧,和展开企业生命周期的另一个循环,可能吗?这只是即兴的梦想,还是值得追求的理想?

精益及品质的调查

品质及精益大师经常的主张像是,“建立公司的长期健康及超越顾客的期待,需要仰赖持续改善的决心”。自1969年以来,经过朱兰,石川馨,戴明及大野耐一等大师的论述与带领下,公司始终如一的目标就是保持坚强的竞争力,以因应不断演进的顾客需求与市场变迁。他们建立基本原理,工具法及实施技巧,付诸于改善行动,坚持再坚持正确的应用,就是为了将持续改善植入公司的DNA,成为一种企业执行业务及成长的文化。

针对一般熟悉的精益方法,(旧)品管七工具和新品管七工具,在此摘录2011年“持续改善方法之使用调查*”的部分内容,以借镜实践者的经验。下面是调查的主题:

1.组织(或企业)中大多数精益实践者,成功实施的精益方法有哪些?

A.能成功实施这些精益方法,是否对制造及服务业而言有所区别?

B.使得这些精益方法实施成功的因素是什么?

2.组织(或企业)中大多数精益实践者,实施失败的精益方法有哪些?

A.使得这些精益方法实施失败的因素是什么?

3.组织(或企业)中大多数品质实践者,认为解决问题上哪些是有效的品质改善方法?

A.能完成有效的品质改善,是否对制造及服务业而言有所区别?

4.实施品质改善方法时,实践者面对什么挑战?

下表列举持续改善上最常见的精益和品质方法。

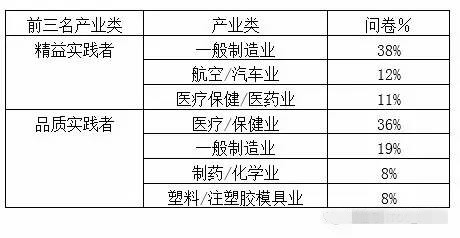

上表的使用调查分品质与精益两部分,以制造和服务业为主要调查对象,含总经理,副总经理,总监,处长,部长,管理层及工程师等与品质或精益相关的职位。有效问卷共157份,含精益73份和品质84份。75%的有效受访者具备三年内成功实施精益的经验,88%具备五年内有效改善品质的经验。下表列举多数受访者的前三名产业类型。

下面简述调查重点

一、成功实施精益方法

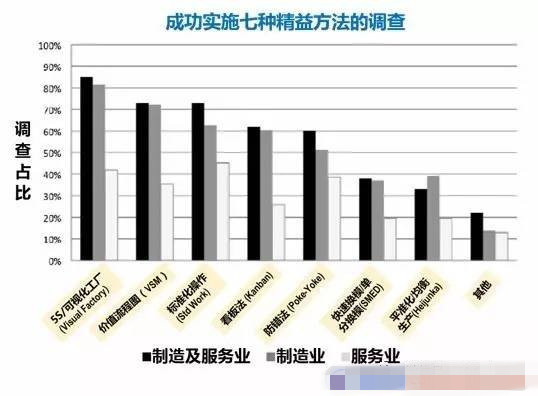

1.下图呈现成功实施七种精益方法的调查

调查提要:

制造业的成功案例超过服务业大约两倍。

制造业从5S的80%以上,到SMED不到40%的成功实施。

服务业成功实施最多的是45%左右的标准化操作。5S是40%以上,防错法和价值流程图不到40%。

制造及服务业成功率低于40%的是快速换模及平准化生产。

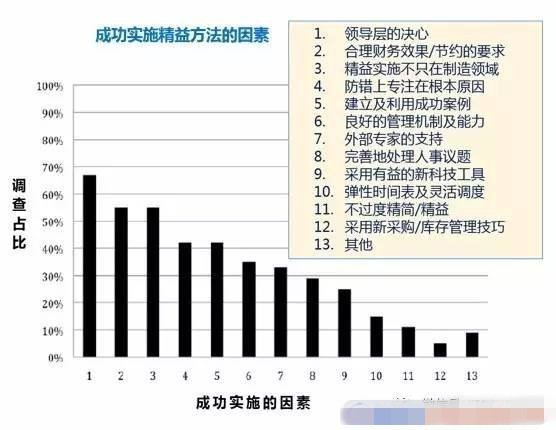

2.下图呈现成功实施精益方法的因素

调查提要:

超到65%以上认为成功因素是领导层的决心(各级领导层一致的目标,承诺及担当)。

55%左右有两个因素,合理财务效果的要求,及不只在制造领域实施精益。就是说,有效且合理的财务指标作为可衡量的具体目标,以及支援制造领域的上下游单位,也需具备使用精益方法的能力。

超过40%有两个因素,防错上专注在根本原因,及建立及利用成功案例。比如,实施某个解决根本原因的持续改善项目,成功后进一步在项目所属领域提升系统化机制或标准化流程。

大约35%左右有两个因素,良好的管理机制及能力,及外部专家的支持。这两点是透过团队合作及借住专家来补足自己不够之处的作用。

其余几个因素大都在于采用某些方法,技巧或工具以补强缺口。

二、实施失败的精益方法

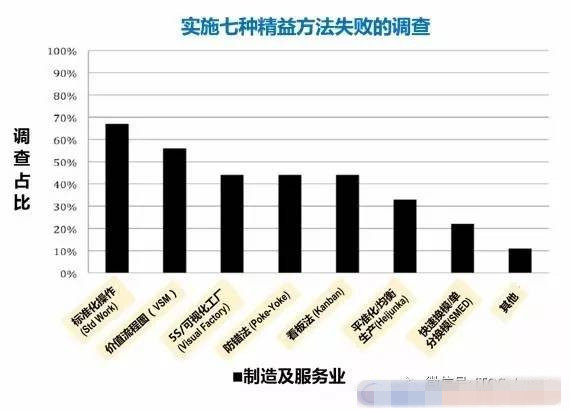

1.下图呈现实施七种精益方法失败的调查

调查提要:

前面两个失败率较高的方法是,标准化操作占60%以上,及价值流程图占55%以上。

有三个方法超过40%以上,含5S/可视化工厂,防错法及看板法。

与前面成功实施图比较下,七种方法的调查可分成三块,(一)标准化操作,价值流程图及5S/可视化工厂。(二)防错法及看板法。(三)平准化生产及快速换模。

-这三块在两张图(成功vs.失败)上呈现类似的走向,加上各自不同的占比次序。

-在两张图上,这三块之间的差距较大。

-在成功图上,第一块内三种法的差距大约10%,但在失败图上5S与标准化操作相差约20%。

-第二块的两种方法在两张图上的差距相当接近。

-第三块的两种方法,在失败图的差距比在成功图上大。

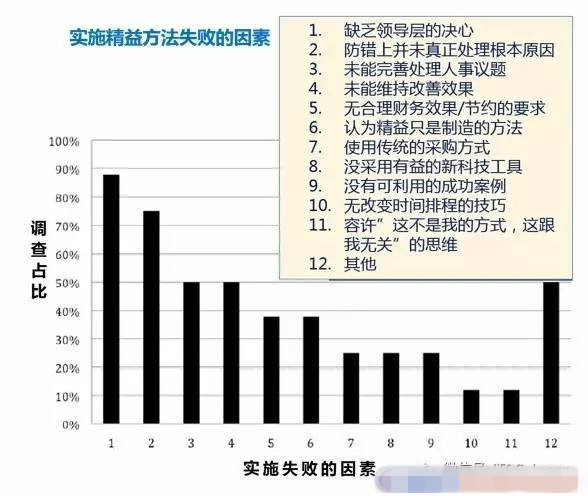

2.下图呈现实施精益方法失败的因素

调查提要:

•前面两个因素占比相当高,正好与前面的成功因素相呼应。

•后面几个因素的比例可总结为缺乏系统化的管理模式,没有整体提升的结构,以致于精益方法可能局部使用,或许有些成效,但是难以获得企业总体改善的效果。

三、成功实施品质方法

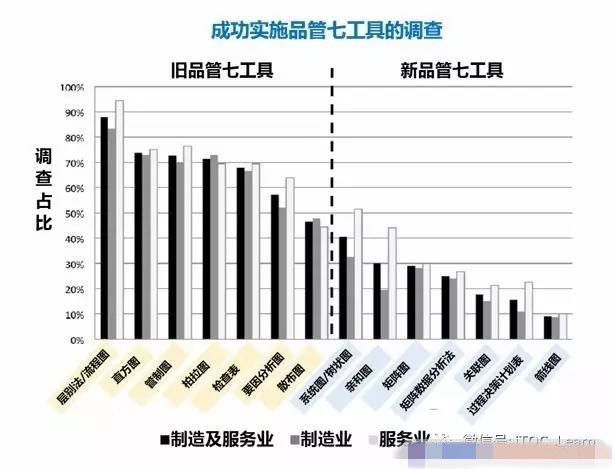

1.下图呈现成功实施品管七工具的调查

调查提要:

就调查及解决问题的角度,很大占比表示(旧)品管七工具比新七工具效力高。

高达88%以上认为使用层别法/流程图的效用很高。

70%以上表示直方图,管制图及柏拉图相当有用。

其他旧七工具至少达到45%以上的有效使用率。

新七工具都低于40%以下,其中系统图的有效使用最多,最后是箭线图低于10%。

制造业偏向旧七工具,而服务业偏向新七工具,反映出两种产业的取向,前者偏向处理量化问题,后者偏向处理质化的问题。

服务产业在新七工具的使用效用上很多优于制造产业

四、实施品质方法面对的挑战

与上面精益的实施成败因素类似,普遍认为缺乏领导层的决心与重视,和适当的管理机制及能力,想要有效提升品质相当不容易,尤其难以驱动员工参与改善行动,很难得到系统层面的整体效果。其他具体的不足之处如,缺少支持改善的资源,知识技能不足,经费短缺,时间规划不实际,问题调查分析不到位等等。

结语

以上精益及品质的使用调查虽然资料有限,希望能够对想要或正在实施相关方法的人有帮助,从知道他人的成功与失败经验,让自己对应该使用什么方法来处理特定的问题,有额外的参考资料。

持续改善的方法及工具各式各样,真是一言难尽,不难学习,比较不容易的该是清楚明白“到底是什么问题?”处理哪个问题是接近治本,哪个问题是属于治标?在所属的产业与社会环境下,到底要从哪个问题下手解决,是直接釜底抽薪,还是层层逐步深入?在有限改善资源,时间,金钱和精力的考量下,应该集中资源优先处理大家共同的整体性问题,还是分散资源优先个别处理局部性的问题呢?

因此,持续改善的第一步必须是明白界定问题,并且有足够资料或数据来说明问题的现实与改善需求。就此步骤而言,如果能够妥善使用本文提到的七种精益方法和品管新旧七工具,对于厘清与规划持续改善的任务绝对有帮助。

现在,需要先克服的障碍是“不轻易实施持续改善项目”,同时尚未确实理解持续改善方法或工具前,“不追求风潮,不盲目使用”。换句话说,将“每次持续改善视为一次重大组织成长工作”,体会“持续改善的过程远胜于结果”,务必慎重规划及彻底执行。

简言之,持续改善的过程从深入检讨面对的问题属性,与曾经使用过的方法,和观察环绕著问题的现实环境,收集与分析现况资料,推论与开发共赢解决方案,直到一幅持续改善的全貌呈现在眼前。而这部分可用的最有力工具当属TOC(高德拉特的制约理论管理体系)的六种系统思考程序法(ThinkingProcesses),或是用于全面系统改善的TOC可汗U形图*。

分享:冠卓咨询

说明:转载请注明“精益”