如何实现柔性的生产布局?

多品种、小批量生产、利润越来越薄,逐渐成为制造业的现状,企业接客户订单后再组织生产是减少风险的有效策略。这就意味着建造高大的工厂,拥有庞大的设备、自动的设备、僵化的生产线反而在阻碍着多品种、小批量生产。因为这些东西使固定成本变高、生产周期变长、库存难以掌控。

管理者力不从心,不断超时地工作,自我生活完全被工作充满,累!怎么办?必须建立灵活的制造流程,让我们企业能像橡皮筋一样柔性变化。柔性生产是在20世纪90年代中期提出的一种生产方式,目前以汽车业的丰田、通用汽车,IT制造业的戴尔电脑,OA(办公室自动化)制造业的理光、佳能等做得较成功。这几家企业这十年来的销售额不一定比同行高,但利润明显高出同行业许多倍。

柔性生产包含内容很多,本节就布局的角度说明柔性生产。常说的柔性生产目前来看包含以下几种:

(1)混合生产。

(2)固定+变动生产。

(3)细胞(CELL)生产。

(4)小推车式生产。

(5)一人生产。

本书重点讲述前三种方式。如需详细了解,请参考3A企业管理顾问出版的系列书籍《现场管理实务》下册的第八章内容。

一、混合生产

所谓混合生产即不同型号的产品在同一场所、同一生产线可以同时进行生产。

如果一个销售点的同时需要多个型号的产品,如8个,并要求装在一个运输车辆出货,而你的工厂只有两条生产线,同时只能生产2个型号,成品必须等所有的型号完成才安排出货,这时先完成的成品就变成了库存品,要等待所有8个型号完成才能安排出货。对于一些体积大或金额高或价格变化快的产品来说,这样的生产方式成本高、风险大。采用如图2-11、图2-12所示的混合生产方式就可以较好地解决此类问题。

图中不同型号的产品(在图中可以明显看出大小不同型号的产品)在一条生产线上生产。这样同一销售地不同型号的产品混合生产,可以同时进料,同时组织生产,同时出货。当完成品能装满一车时,马上安排车辆出货,这样组织生产时间少、库存低、资金周转快,抵御产品降价的风险能力高,同时,不同品种又都能满足多层次的客户需求。这样的生产方式可以根据客户的需求随时变更生产(当然还需采购的柔性化,此类问题本书就不讨论了),这种随时变更的响应时间可以用小时为单位来计量。

当然这样的布局对不同品种之间的生产平衡、物料与工具的摆放、工装夹具设置、人的训练都需要更加细微的对应方法。不同类型产品有具体的方法,在此就不一一列举出。但有两点可以指出:一个是过于单一功能的高自动设备是实施混合生产的障碍,因为需要让设备自主识别不同产品,然后自主变更功能是个很难的事项。另一个是真正一个个工序详细讨论,把制约因素逐个排除,要比想象容易得多,同时,这恰恰是锻炼与培育管理人员最好的方法——实战锻炼人。

在一流的日本企业中,理光、丰田很多年前就采用这种生产方式,目前在上海通用汽车、广州本田等企业也都采用混合生产方式。在上海通用汽车生产线上别克商务车、君威、凯越等在一条线上混合生产。而不采用混合生产方式的汽车公司,上一款新车就建一新厂,同时投入较多的设备。正是这种生产方式使得上海通用汽车、广州本田汽车的厂房与设备等固定成本远低于其他企业,因此这两家企业总是率先把汽车价位拉低,同时又能跻身利润率最高的汽车企业行列中。布局的优势成为竞争的有力武器。

二、固定+变动生产

(1)固定、变动共存的柔性生产方式的基本思路一般是对未来市场进行预测,将生产量分为类基本量及变动量两部分,分别以不同的方式来对应。

定义:生产量M = 基本量x +变动量α。

其中将基本量x设定为固定不变的生产线,而将变动量α设为一个可灵活变动的生产线。

例如,某产品预测将来市场为每月至少3000台以上,则将3000台/月的量设为一个固定不变的生产线,每日量 = 3000台÷20日 = 150台/日。当月产量为3600台时,月产3000台/月(150台/日)的固定生产线不变,再追加一个每月600台(30台/日)的变动生产线。当每月产量为4000台时,固定生产线(月产3000台,日产150台)不变,只要将变动生产线从每月600台(30台/日)变更为50台/日即可。

固定、变动生产线共存的柔性生产方式当每月产量变化时,只有一个局部在变化,这样对市场需求变动的反应更加快速。

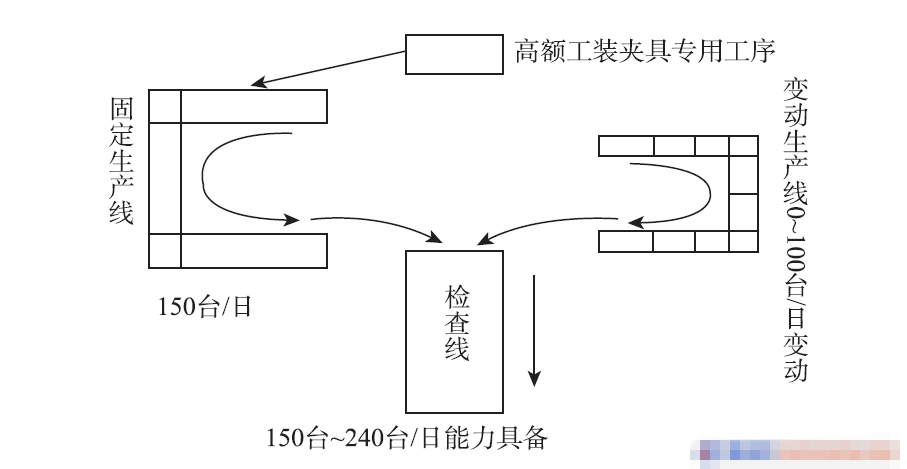

(2)在固定+变动生产方式中,高额的工装夹具(组装、测试、调试等)采用专用工序,检查线共同。

为了减少投资,固定+变动共存的柔性生产方式同细胞生产方式类似,高额的夹具工装完成的单元(组件)以专用工序方式向两方提供。若是较复杂产品需要很多高额费用的检查测量仪器,则固定、变动共存方式的检查线合并,这样减少高额费用的检查仪器的投入。

如上例某产品预测将来市场为月产量3000台以上(150台/日)时,生产线的固定、变动生产线布局如图2-13所示。

(3)变动线中人员配置一般以一人生产方式为宜,即一人将产品从头组装到尾。因为变动生产线经常要对应市场变化,为了减少(或者不发生)每次市场变动时,变动生产线要重新设定工程,变动生产线人员的工作内容变更而导致的各种训练,以及生产量的爬坡等问题,以一人生产方式为宜,即一人将产品从头组装到尾。故应将优秀人员配置到变动生产线上,并在薪水上体现出对优秀人员的鼓励。同时,在固定生产线中,注意发现优秀人员,并时常让这些人员到变动生产线去训练。当生产量增加时,将新员工配置到固定生产线,将固定线已培养好的优秀人员调往变动生产线,这样对应市场更容易。

三、细胞式的柔性生产

某产品将来月度市场需求量预测为1000台~3000台, 即每日产量为50台~150台,应该如何布局呢?

传统做法按最大量布局,设置150台/日的布局,其结果是固定投入大,回收难,设备经常处于能力富余状态。

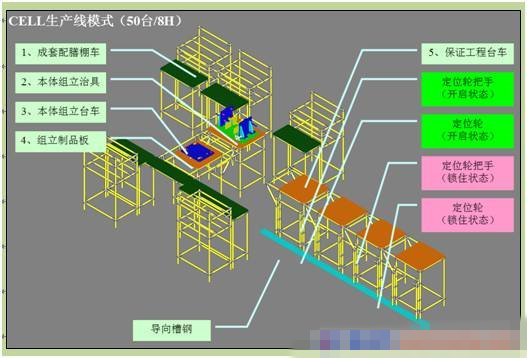

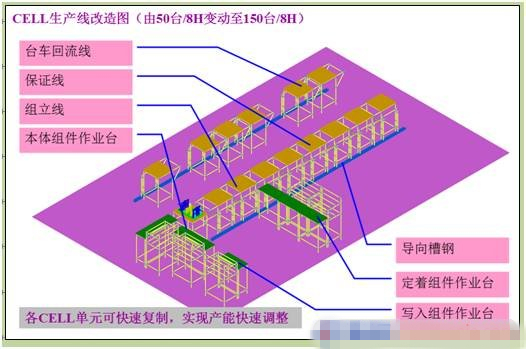

在细胞式的柔性生产中,选定一个最小单位生产量进行生产线工序设定,然后,根据市场变化复制该细胞以同样的方式进行生产。

某产品将来月度市场需求量预测为1000台~3000台,即每日产量为50台~150台。我们以50台/日为最小生产单位(月度产量约为:50台×20日=1000台/月)设定一条生产线,我们称为细胞1。若将来市场增加到每月约2400台,则每日约2400台÷20日=120台/日。此时,生产线将细胞1以同样的方式复制细胞2(工序设定、人数、工夹具等完全相同),则实现了每日100台的生产量,再通过安排晚上或周六加班36小时(每月合计),即4天的加班,则每月2400台市场需求就可以满足了。

上述的事例中,有2个突出问题必须要解决,否则依然无法迅速对应市场。第一,我们设定的细胞生产线必须是投资少,而且在工厂内一般作业者(无需特殊技能)就能迅速在1~3天日内设置细胞生产线,这样我们才能依据市场的变化迅速复制细胞生产线,否则像自动化流水线一样不能迅速对应市场;第二,生产线的人员必须能迅速增加并能训练合格上岗。

细胞生产线必须投资很少、简单、易安装,生产线使用的材料可以反复利用。也就是说,可以按设想自由组合简单生产线。

世界上一流企业目前广泛采用的细胞生产线就是由类似图2-14、图2-15所示的作业台通过组合而建立的,如索尼、松下、NEC、理光、佳能、先锋等。这些企业从1997年开始就纷纷淘汰了智能化的流水线、机器人、机械等。随后戴尔电脑、三星等企业也开始提出抛弃自动流水线,采用细胞生产。我们辅导过的富士施乐、世界电话生产量第一的伟易达(港资企业)也都推广与实施了细胞生产。

分享:冠卓咨询

说明:转载请注明“精益”