应对经济低迷的困境:企业精益化

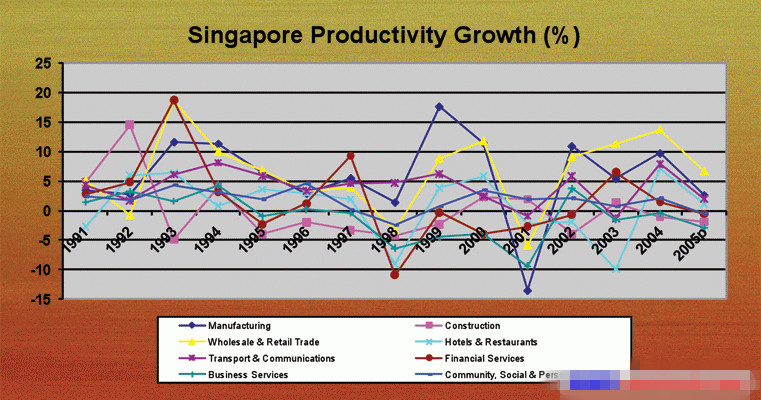

一个经济体有没有竞争力,可从其生产力窥究:生产力是成长、停滞不前、甚或下降?图一为1991至2005年新加坡企业生产力增长的数据涵盖建筑、贸易、运输、金融等主要的行业。数据虽然起起伏伏,但是却有着某些规律。批发和零售贸易大体上属于高成长。然而其在1998年亚洲金融危机中却大受打击,负增长4%;在2001年因为网络泡沫,负增长6%。高成长的制造业亦然:2001因为网络泡沫而跌至众行业增长的谷底,负增长14%。如今又逢2008年金融危机的冲击,一向高成长的批发零售贸易和制造业又深受影响。

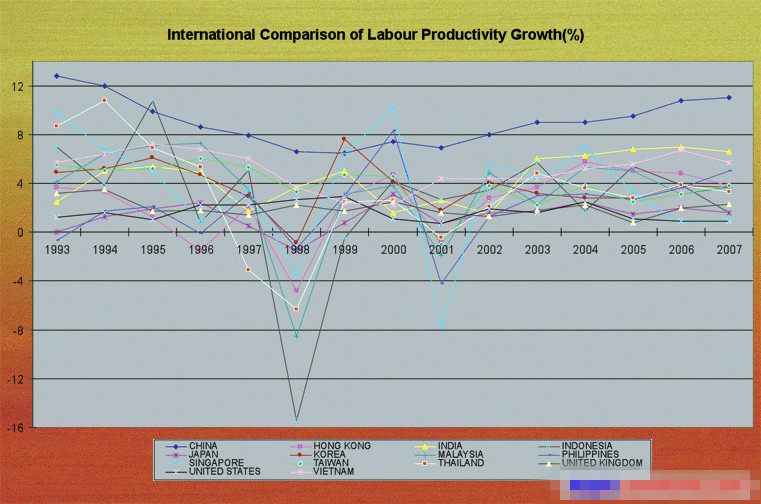

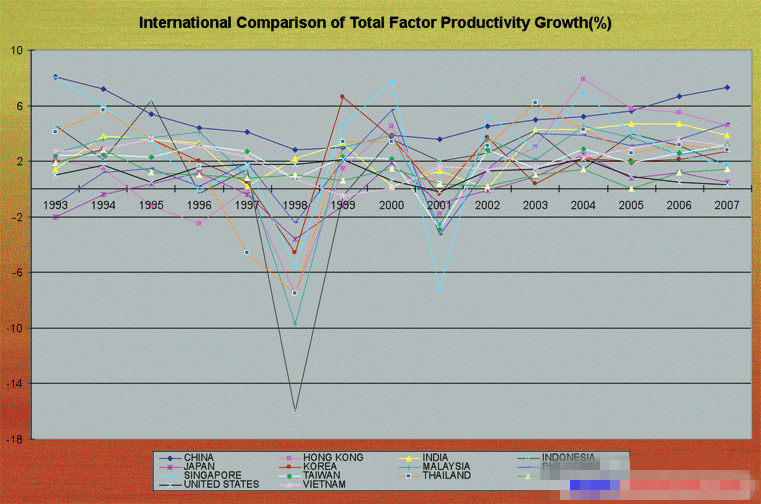

其实,比较各国生产力的方法不尽相同,但最终得出的结果与趋势却相当一致。如果仅根据劳动力,即使是成熟如英国、美国、日本这样的经济体也分别在1998年和2001年受到相当大的影响。而中国则大体上高居在上。如果把其他因素如技术设备投资等一并考虑,中国的优势就不再那么明显了 (见图二和图三)。亚洲许多企业享受高度成长,然而高成长背后却往往带来潜在的危机:那就是企业会选择大批量生产,大手笔引进高性能的机械或大规模自动化,甚或盲目扩充产能。

图一

图二

图三

金融危机的冲击

高成长企业遭逢经济低迷时如金融危机,所受冲击往往比小企业大得多。依据2008年9月29日金融时报报道,由于需求量的大幅降低,汽车制造业顶尖标杆企业丰田(TOYOTA)必须减缓在中国的发展速度。由于整个市场的增长并未如丰田想象那么快,所以丰田必须做调整,许多扩充产能的计划只能暂时搁置。根据通用汽车公司分析师所做报告,2008年10月,美国汽车业遭遇25年来最低的需求。萧条弥漫着美国汽车业:通用的销售下降45%。而丰田则下降23%。一家全球知名的半导体封装测试公司从2008年6月到12月便裁掉3/4员工;而该行业的领先竞争者,订单却只有以前的1/10。

这短短数月的变化无疑凸显了经济高成长背后潜在的危机。高成长企业往往更快更早感受到经济低迷所带来的冲击,面临的风险也相对较大。2008年10月台积电CEO蔡先生曾表示,市场需求没有能见度,产业前景不明。原因在于消费者需求扮演非常重要的角色,但遇到金融危机时,消费者需求疲软。此外韩国海力士半导体高层也承认问题在于金融危机中无法把握需求。这家企业长久以来都有盈余,却在2008年遭遇其公司有史以来最大的季度亏损。

丰田也难以幸免?

而2008年11月8日的报道也指出丰田盈利减少近70%。同一天的报道指出如果连标杆企业丰田都如此惨淡经营,其他企业将难以幸免。这样的报道饱含着对丰田的崇拜:丰田从发明织布机到投入汽车制造业是在1933年经济大萧条之后。然而仅仅在1973年石油危机之后,日本企业才开始好奇为什么丰田面对危机的能力远优于其它公司。丰田由此成为全球汽车制造业的楷模,甚至连服务业譬如医院也想学习丰田之道。

从几大汽车制造公司包括福特、通用、尼桑和丰田过去数年的净营业额显示,除丰田上升趋势明显外,其他大都停滞不前或有下降趋势。以汽车销售量而言,丰田上升趋势亦显著优于其他同行。若以净收入计算,丰田更是遥遥领先。美国的福特和通用在2006年的净收入都变成负数。几大汽车制造厂2004年的分红比例,丰田则排名靠后。丰田给高层的薪资更是在2005年10大汽车厂商中排名倒数第二。全球汽车市场占有率,从1999年到2006年,丰田的市场占有率却是稳步上升,大有超过通用汽车之势。事实上,就销量而言,丰田在2007年已超过通用汽车。

如此背景之下,我们不禁要问:为什么丰田如此杰出?难道丰田为人津津乐道的精益管理是关键吗?。

精益管理的核心理念

认识丰田管理的本质,必须从其“基本功”和“简单性”去了解。准时化生产(Just in time, or JIT)的发明人大野耐一曾在其著作里以漫画形式分享了其理念:传统企业强调大批量/少品种,就好比一棵果树,如此的管理结出的是大批量单一的汽车果子。而小批量/多品种的生产,则结出闪闪发光的高价汽车之果。后者的树干长得比较壮硕,枝叶也比较丰厚。又好比在餐厅点菜,顾客的口味都不一样,譬如牛排有不同生熟的程度。丰田之道就在于有能力应对不同顾客对汽车的不同口味。

丰田佐吉先生在1910年到美国去考察。当时他大为迷恋美国的汽车,期盼有一天有能力在日本生产同样档次的汽车。然而值得一提的是,当时他并非从事此行业,他是发明织布机的。到了1933年后,这位织布机发明家的儿子丰田喜一郎才把资金投入到发展那个梦想中的汽车制造业。丰田汽车在生产方式和其背后的理念上跟福特大为不同。大野耐一的著作中有这样一幅漫画做了对比。一边是立体美金的符号,一边是立体日元的符号。以福特为代表的美国汽车制造业是市场在下面,工厂在上面。厂商高高在上地大批量生产之后把汽车推给下面的市场。而丰田呢?反其道而行之。工厂在下面,市场在上面。顾客比较重要,顾客居高临下。顾客要什么,丰田就生产什么。上面的市场拉动着下面的生产。这里有一个强烈的对比,福特是“推”,丰田是“拉”。这是非常关键的基本理念上的区别。

精益化的基础

JIT可说是管理上最为误解的管理名词之一。需要指出的是:丰田生产方式(Toyota Production System,or TPS)不等于JIT,也不等于精益生产(Lean Production)。TPS的管理文化是讲究根据事实,建立在信任与可靠性(而非相互指责)基础上,追根究底解决问题。信任与可靠机制是丰田TPS能够成功推行的一个关键因素。没有信任和可靠,其余的一切都无从谈起。

丰田生产体系的基本架构是什么?其关键在于市场驱动,杜绝浪费是基本原则。面对经济危机,丰田的理念更值得我们思考。不论是对制造业抑或是服务业,丰田的理念都有很好的指导意义。新加坡亚历山大医院便是扎实成功地应用丰田理念的医疗服务业。至于浪费从哪里来?根据大野耐一的解释,是因为过量生产而产生的。高成长之际,企业往往更有冲动去多生产,从而带来第二层次、第三层次的浪费。

丰田生产体系的两大支柱是JIT和自仂化。JIT主要利用看板系统来发布撤单和生产的信号。何时开始生产?何时停止生产?第一个信号是由顾客发的。顾客需求拉动时,看板系统运作开始生产。自仂化则是有人字旁的“仂“,强调的是带人性的自动化。丰田佐吉是一个发明家,他发明的织布机只要有经线或纬线断了,机器会自动停止生产。不具备自仂化的机器则不会自动停止,其结果是大量的浪费:纺出来造成一整卷次品。自“仂“化乃是把人性的智慧设计在自动运转的机械里。如此的理念从丰田佐吉先生延续到后续丰田的管理者。

TPS要求生产平准化。根据大野耐一,生产平准化是逆向的思维,反传统的思维。多数人对于生产效率的理解停留在少品种/大批量的思维模式。而生产平准化是基于需求,宁可做少量而多样,做一个卖一个。其思维是培养生产能力的平准化。譬如有一大订单需要生产五千辆黑色车,三千辆的红色车,和两千辆白色车。传统思维是把黑车全部生产好后再换线生产全部红车,最后换线生产全部白车。但是,丰田的思维则是成比例地,以小批量根据需求来生产。

其次是工作标准化。只有标准化的工作流程,才能确保产品的质量和拉动式生产的可能性。标准化在经济全球化的今天显得更重要。跨国企业若无标准化的业务流程,岗位轮调是不太可能的或无法高效。

再次是缩短启动时间。比如说,为应付变化需求的市场,一条生产线讲求小批量/多品种的生产,因此先生产五辆黑色车,再换线生产三辆红色车,最后再换线生产两辆白色车。若无法大大地缩短启动时间,小批量/多品种的生产是不可能的! 接着是要求作业布局合理化,还有持续改进的理念。

如果把推行TPS比作登山,则实行看板的阶段应是在顶峰。领导者需要具备如此的视野,愿意从山底慢慢地爬上,肯花时间、有耐心才可能成功地推行TPS。

精益化的实施

TPS在具体实施上需要循序渐进,莽撞不得。养成5S的作业习性和生活方式是前提。5S是指整理、整顿、清洁、清扫、素养(这些词在日文里发音都是“Sa”发音起始)。整理与整顿有什么差别?有时候东西摆得很整齐,却不见得能带来价值;因为使用者还是找不到想找的东西。所以要整顿,整顿使得要找的东西可以很快地被找到。这些理念不仅应用于生产制造业,而且适用于服务业。企业可以针对自身需要进行定义。生产过程要合理化。小批量生产、标准作业、平准化生产、自仂化,到看板。需要特别强调的是有条不紊地循序渐进。很多企业是依样画葫芦,听说人家在推行看板,也就跟着推行看板。实际上,如果把推行TPS比作登山,则实行看板的阶段应是在顶峰。领导者需要具备如此的视野,愿意从山底慢慢地爬上,肯花时间、有耐心才可能成功地推行TPS。

一位在东莞一家生产电源稳压器的外资企业任职的新国大亚太EMBA校友曾提供了一个关于缩短启动时间的案例,即缩短换模速度。从1997年换模时间是2.5小时,到2002年成功降至1分40秒。这是从9千秒降到100秒,90倍的降低。作业流程合理化其实也是一个少人化的过程。从1995年以前的30人左右的生产线,到2000年时转变成U型线/六人拉动式生产。培训操作工成为多能工,因此一人有能力操作多台机器。加上生产线的U型排列,使得操作工不需太多走动便能看顾多台机器。反之,若把机器排成直线,员工则需要频繁的从直线的一端移动到另一端。会产生很多不必要的浪费。所有行业都可以推广这“少人化”、“自仂化“的理念。企业必须愿意下功夫长期培养这些能力。

为什么多数企业“精益”不起来?

丰田生产体系的架构听起来并不复杂。然而,很多企业为什么无法有效推行TPS?这些企业的领导者对于TPS或者JIT的态度或许是:“没问题,我支持!”但却从来不去了解推行TPS的实际挑战,了解员工面临的问题。只有口号,没有行动,这样的企业肯定无法成功。有的企业以为JIT就是要确保零库存;而在大野耐一先生看来,零库存是荒谬的:所有生产供应链里,不同环节有不同库存需要。另有企业认为只要有足够组件能够满足交货时间要求就好了,持这种想法的管理者往往认为满足订单在于足额交货,而忽视其他因素如质量的重要性。还有企业认为,供应商应在他们使用之前为其保存零部件。对于此说法的实战意义,也许见仁见智。然而,笔者认为此说法反映了企业缺乏伙伴关系的理念。即使供应商帮客户保存零件,最终成本还是要由企业来承担的。

当然,这里探讨的是理念的本质。具体实施时,各企业有各自实际状况。丰田理念非常简单,立足于“基本功”与“简单性”。不要过量生产,让顾客的需求来拉动生产。顾客包括内部和外部顾客。当然,伙伴厂商需要有相应能力,或基本功,企业才有可能全面推行TPS。说起来简单,但执行时却很痛苦。因为一般企业大都要求生产线不能停,丰田的理念却认为该停就停。系统的设计是要让问题浮现出来,而不是隐藏问题。大野耐一曾说过:“使工厂的运作对公司而言就像身体的运转对人而言一样”。当一个人臃肿肥胖,赘肉很多时,身体负担也会很大。企业亦然,过量生产无疑产生很多“赘肉”,负担很大,企业自然就不健康了。

近来三位日本教授出版了一本关于丰田的新书《极致丰田》 。他们通过多年来对丰田各管理层和现场人员的访问以及相应的研究,发现丰田成功的关键因素之一是创意矛盾。也就是,丰田内部有很多管理理念是有意存在矛盾的。譬如,丰田既要慢慢移动又要快快发展。既要组织架构明确,又要允许下层挑战高层。既要有简单的沟通方式,又要有复杂的沟通网络。这种种似乎都是矛盾。这也是为什么一般企业无法真正学到丰田理念精髓的原因之一。

这里所说的矛盾可分两组共6股外扩内敛的力量。前三股是扩充力量。第一股是不可能的目标:丰田知道目标虽高不可攀,却又必须制定。第二股是鼓励实验:实验失败,员工不会被责备。在实验里创新,找到更好的方法。第三股是在地客制化:融合地方特色,发展客制化产品。这三股力量是往外扩充的。另有三股力量是向内收敛的。第一股是公司创始者,先驱的哲学。第二股是神经系统。最后一股是提升并留才的文化。尽量提拔内部人才,避免裁员。

欲学习丰田管理的理念精髓必须朔造几个基本条件。其一,接受矛盾为丰田式管理的生活方式。其二,发展解决矛盾的必要程序。最后,鼓励所有员工和外部成员贡献解决方案。外部成员包含供应链的伙伴以及顾客。

“系统的设计是要让问题浮现出来,而不是隐藏问题。”

优化价值链

企业精益化意味着优化价值链。以2008年9月28号在新加坡的F1赛事为例,车手Massa曾在比赛前一日的练习赛里名列榜首,但在比赛当天竟出现了不可思议的状况:加油管未拆掉,车子即启动,把加油团队全拖倒在地。价值链断了!可能是中间一个微小的环节出了问题就造成如此无法弥补的状况。另外,以航空乘客登机流程的管理为例,新航特别在新加坡樟宜机场设立醒目指示牌,提示乘客飞机起飞60分钟以前开始登机,10分钟以前停止登机,以确保飞机准时起飞。新航主动提前将信息传达给乘客,因乘客就象其价值链中的关键供应商。价值链中的一个或数个环节强是没有用的,每一环节都要强:你的供应商要强,供应商的供应商也要强,如此才能达到全面的优化。

戴尔的成长曾经是非凡的,以直销著称。其优化供应链基本原则是如果能够直接就不要间接。戴尔现在的间接销售,并不能优化其价值链,显然是产业竞争下不得已的措施。若在质量和成本上不再具备优势,笔者对其未来的竞争力持相对保留的态度。戴尔过去的供应链是虚拟整合。沟通是实时的,双向甚或多向的。用比较形象化的描述,戴尔与供应商、顾客之间的界限往往是模糊的,信息能见度也高,使得三方沟通互动顺畅,互惠互利,形成三位一体。这些基本理念原则适用于各行各业。当然,应用要看实际情况,譬如是否选对具备基本功的供应商,有能力发展这一运作模式。

再以丰田的供应链为例。2007年7月,日本汽车零部件(市场份额: 活塞环50%,密封剂70%)的主要供应商Riken因地震而停产。依靠Riken供货的汽车生产厂商包括丰田、尼桑等不得不暂停生产。而Riken是丰田、尼桑等唯一的供应商。这现象背后的供应链理念跟一般理念相差甚远: 一般倾向多找几家供应商,万一一家不行就换另一家。而日本的汽车制造公司的理念却是(在满足产能需要的条件下)只发展一家可靠的供应商。这个供应网的运作模式是: 一旦Riken停产,其所有的客户、供应商包括六百多制造专家都赶来协助,使其在短短几天内恢复生产线的运作,再隔一周便恢复部分生产。或许,有人会建议准备一些避免风险的库存;但根据丰田的理念,这意味着更高的成本。 以上是极为理想的价值链伙伴关系。当然,实际运用中不可强套此理念。需要看企业的合作伙伴是否具备相应能力。

在低成长时期的对策

那么,在低成长时期,企业有什么对策?当务之急是提高生产力,实现自仂化和省人化,降低运营成本。新加坡航空为了减少燃油成本以应对油费高涨,大力设法减轻飞机载重。其采购的波音777-300ER和空客380配备的配餐柜,餐车都为轻便型,经济舱的焙盘也由陶瓷换成了塑料制品,甚至连杂志都采用了更轻便的纸张印刷以减轻重量。在低成长时期,嘉德置地集团坚持如果能够善用内部雇员,就避免聘用外部的。该企业也要求进行有效的成本控制,比如合并出差,把原先几次出差办理的事务合并成一次办妥。

其次是应用泛用性原则,避免一时兴起投资高价专用性的设备。人员设备的专用性即表示其用途的局限性,这将是一种浪费。在低成长时期,需求不稳定,应尽量把握泛用性原则;人要如此,设备更要如此。再次应加强从设计(产品和流程)上降低成本的能力。这里强调的是设计的能力,是从产品流程设计上来降低成本,而不是通过不合理的挤压,如偷工减料。

最后很重要的是,持守理念,帮助员工和企业伙伴一起勤练基本功,共同成长。日本横河电机亚太地区的总裁赖涯桥先生曾指出,在危机(应是短期的)中要有长期视野。横河电机从1974年在新加坡设厂,34年间无论遇到石油危机还是各种挫折,都从未解雇员工。在企业内部,员工没有恐惧感,因此其员工就相对愿意为公司牺牲奉献。

经济不景气时,企业如果懂得照顾员工,从上到下同舟共济,员工将会珍惜,更加努力为企业创造价值。

分享:冠卓咨询

说明:转载请注明“精益”