改善活动多,改善提案却很少?原因在这里……

在一个辅导的企业,有一段时间改善提案数量变少。为了调查提案不多的原因,我重点去跟进了这些改善活动的组织过程。在一次抽查TPM活动资料时,我发现活动问题清单当中,有很多的设备问题改善对策都是“更换”。我觉得这个事情很蹊跷,就决定去现场看看现物。

其中有一项阀门维修的改善方法是更换,现场去确认这个问题的时候,我找到现场的管理人员班长小刘,我问:这个阀门最近一次是什么时候坏的?

小刘:一个多月前就坏过一次,这个阀门经常坏。一年都换好几次。

又问:每次坏了,都是如何处理的?

小刘:坏了就写维修单,报给设备部维修。设备部每次的解决方案就是更换新的阀门,可是过不了两个月又会坏掉,就这样不断的重复。感觉好像修不好一样。对我们现场的生产也有比较大的影响。

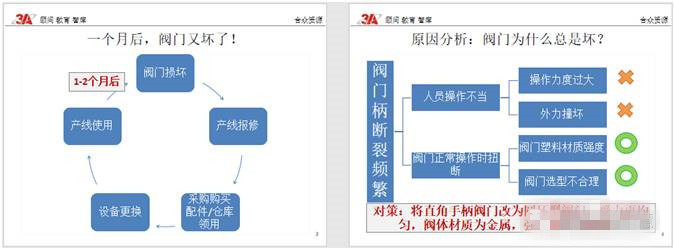

我查看那个阀门损坏的现物,通过断截面,可以判断这个水管阀门是PPR全塑料材质的阀门。从断截面的痕迹,可以判断,主要是在开关阀门时,因为塑料材质的阀门强度不够,操作时力度超过塑料阀门抗扭力的强度而断裂。简而言之,就是硬生生的被扳断的。可见,只是通过简单的更换回原来的塑料阀门,是不能从根本上解决这个问题的。我终于知道改善活动没少举办,但是改善提案却很少的原因。

为了确认这个问题,我到车间找到设备部对应的负责人成经理。那时他正忙着在车间维修、救火,忙的不可开交。好不容易才约到一点时间和他沟通。

我(下文以“顾问”代称)问:成经理,这个阀门坏了应该怎么处理?

成经理:坏了更换新的。

他满脸茫然的样子,仿佛顾问不应该问这么弱智的问题。

顾问:这个阀门是今年第几次更换?

成经理:应该是第五次。

顾问:有没有思考过为什么坏的这么频繁?

成经理:不知道。

顾问拿出现场损坏阀门的断面图片请他看,给他解释了这个阀门损坏的根本原因,以及对这个问题的推理过程。

顾问:通过这个损坏现场的分析,以及过去一段时间我们仅仅更换的实际的效果,如果只是更换原来的阀门,这个问题是不会被真正解决的。设备损坏方面的维修处理流程,很多维修,我们不能简单的只是做更换,而是要分析损坏背后的真实原因,然后再去制订对策,这样才能从根本上解决这些问题,也才能使维修部的同事不用这么辛苦,改变他们四处救火和抢修的紧张工作状态。

下图是现场图片和相关分析过程:

后来他们听从了顾问的建议,与采购协商,更换了一个金属材质的截止阀门。这个金属阀门的扭矩强度是塑料阀门的数倍,且圆形手柄比T形手柄操作时的受力点更均匀。从而降低了在操作时造成阀门断裂的风险。

半年后,顾问去现场确认,阀门仍然很好很正常的工作,没有再听到过这个阀门再次损坏的问题。

这个案例说明,有些企业的设备维修人员在处理问题时,往往只是针对问题的表象给出对策,没有认真分析问题背后的原因并从根本上解决,造成问题不断的循环往复。这种工作方式,不仅造成设备维修人员本身的工作量很大,始终处于四处救火的紧张工作状态。同时因为设备的不断异常,对正常生产造成非常大的负面影响。

如何改变这样的现状?

个人建议在每次设备维修案例发生后,设备维修人员与设备操作人员一起针对设备异常现象进行分析,通过持续的追问“为什么”,找到造成事故的真正原因。从问题的根源上制订改善对策,防止类似事故的再次发生。在这个过程中,设备问题解决了,改善提案也有了。

通过这种方式,即培养设备维修人员及操作人员通过现象看本质的分析能力,将设备人员从不断解决表象问题的恶性循环中解救出来,使他们的工作重心从“四处救火”向“事前预防”转变,同时减少了企业内部因设备异常造成的损失。

文章来源自网络,版权归作者所有,如有侵权请联系删除