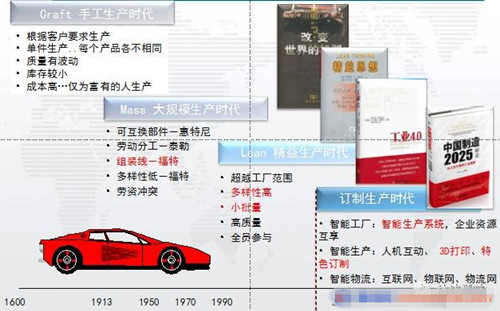

生产方式的演变历史

生产方式的演变经历了几个阶段,由最初的手工业作坊单件式生产,到福特发明的流水线大规模生产方式,再到以单元式生产为核心适应于多品种小批量需求的精益化生产方式,未来随着互联网和人工智能的发展将走向大规模定制化生产方式(图1)。目前制造型企业大量运用的还是流水线生产方式,很多企业随着精益生产的推进,已逐步在将大流水线改造为精益生产中的单元式生产线,在转变伊始,很多企业也还面临抉择,到底改还是不改呢?效率真的能提高吗?这里简要分享点滴!

图1 生产方式演变历史

流水线生产方式

流水线生产方式之所以能成功,除了技术上的原因,很重要的是两个原因:第一,通过分工使得工人的工作专业化了,提高了作业熟练程度进而导致效率的提高;第二,流水线生产方式对操作工人的技能要求很低,恰恰符合当时的社会劳动力供给状况。

图2 企业流水线应用

但是流水线生产方式也还存在以下不完美的地方:

第一,分工专业化使得作业者从事的是较枯燥的、简单的、重复性的工作。人是有思维能力的,流水线上的作业者也需要把自己的想法带到工作中,以体现自己的价值。

第二,流水线的顺畅运转需要进行生产线平衡,100%的平衡率是不现实的,也就是说存在着先天性效率损失。

第三,为了使作业者能够在传送带边上的作业台侧排开以实现流水作业,流水线生产通常要求较大的面积。

第四,生产柔性差,这是最大的问题是。对于流水线式生产来说,生产的批量越大,流水线越是正常运转,效率的优势就越明显,反过来,如果生产的批量较小,则效率优势不明显,乃至丧失。这里主要表现在两种情况,一是正常的产品切换损失,因为每一次产品的变更,都需要重新的工作研究以及生产的重新安排,并需要相应的培训,才能使得生产线的平衡率较高。二是生产异常的应对损失,生产活动中不可避免会因为人员、材料、设备、工艺、环境的那个异常出现停顿,对于几十个上百个工位的流水线,单工位的停顿会导致整条生产线停顿,进而放大了效率损失。为了应对这种损失,很多的时候不得不把有问题的产品标记,离线或者到线尾再进行返修,这也导致效率巨大损失。

单元式生产方式

“单元生产方式”是日本佳能在生产组织方面进行革新的最成功的成果,与流水线生产方式比较,它有一些显著不同和独特的优势。

图3 企业单元式生产线应用

第一,单元生产方式每个生产单位的作业者人数大为减少。但是,它仍采用工作分工和流水作业方式,只是原来细致的分工变为较粗的分工,原来数十个工位流水作业完成的工作,在单元生产方式通常由3-5人完成。

第二,因为传送带不再需要了,而节省了面积。

第三,在制库存减少,生产周期缩短。单元生产方式不仅使得生产效率提升,从未完成品到完成品所需的组装时间也大为缩短,未组装的零件的库存数量也大量减少。

第四,生产柔性提高。现在企业所面临的市场情况是更显著的客户个性化需求导致的多品种、小批量。如果客户的订单批量小,那就由一个或少数几个单元生产就可以了,如果客户的订单批量大,就多增加几个单元以提高生产能力,非常灵活。同时,应对生产异常和型号切换损失方面也有很大改善!

第五,生产所需要的设备投资减少。单元式生产更强调的是小型可移动的自动化设备使用,以人和通用工具为主,尽量少投入到那些难以变现的、昂贵的、重厚长大的自动化设备上,保证企业更充裕的“现金流”。

第六,从工业工程专业的角度看,单元生产方式由于工序的分解比传统流水线式生产时的分解要粗得多,平衡损失减少,但是协作的整体效率却可能提高。

第七,单元生产方式下,作业者需要做较复杂的操作组合,使得作业者工作的趣味性提高,更重要的是,单元生产方式的实施往往需要作业者小组一起自己研究如何更好地工作,每个作业者从中体会到的参与感、挑战感和满足感是在流水线式生产方式下不可能体会到的。

单元式生产方式应用注意事项

一、人员技能问题。很多人说日本员工是终身制雇佣,员工技能多元化有基础,中国企业不适应,但是一些日本企业已经在其中国工厂中实行单元生产方式了,这已经说明单元生产方式下所要求工人具备的技能中国工人也可以具备。员工流动性强,但大多岗位技能要求并不高,何况流动性可以通过其它方面改善。

二、工作态度问题。比工作技能更重要的是,单元生产方式非常需要每一个作业者良好的工作态度。因为在流水线生产方式下,每个作业者实际上是有节拍在推动,否则必然引起积压,并引起现场管理者的注意。而在单元生产方式,较少的几个人组成生产小组进行作业,如果一个人工作不负责,其他人可能不一定很容易看出来。因此,在导入单元生产方式情况下,对于计薪方式、绩效考核/激励措施等方面要有适当调整,配合实施。

三、多能工训练。单元线的员工要尽量掌握2个以上的岗位技能,以改善生产柔性。

四、持续改善氛围。单元式生产的开展,要培养员工小组内的改善意识,经常组织小组活动,培养团队精神。

流水线要不要改为单元生产线?

单元生产方式在佳能的成功并不意味着就可以全面取代流水线生产方式。单元生产方式并不是在生产效率上完全超过了流水线式生产方式,只是运用效率上较小的损失换来小批量、多品种的灵活性,进而体现出效率优势来。因此用于不用单元式生产方式取决于企业的业务需求,在大规模生产的情况下,流水线生产仍然是有效的一种方式,但在小批量、多品种的情况下建议采用单元生产方式。

文章来自网络,版权归作者所有,如有侵权请联系删除