从事精益以来,在我们身边都多多少少认识一些精益人(从事精益工作的人),有从名企出来的精益推行者,有从培训机构出来的老师,你会发现,无论怎样,在实际推行的过程中,推行效果并不好,为什么?同样的问题,你去和丰田人进行探讨时,你会发现他们也不知如何解释,因为他们自己并不擅长描绘和解释他们独特的思考和行为模式,就好像如果我问你今天做了什么?你会告诉我很多事情,但是你不会提到“呼吸”。后经老师传道授业,自己体会和理解得出以下:

原因一:大家很多时候将注意力集中放在可以看得见的工具上面。大家喜欢照本宣科地搬用这些精益工具,你会发现搬用这些可见的部分(已在书本上详细阐述的工具、技术、原则)好像并不起效果,为什么?缺少什么?因为大家不明白丰田这些看得见的工具和方法是建立在不可见的人的管理思想和行为模式上,而如果我们没有去改变它们,而是在现有人员的管理思想及行为模式的基础上,加入丰田的方法及工具,可能就起不了多大的作用,也不能持续。

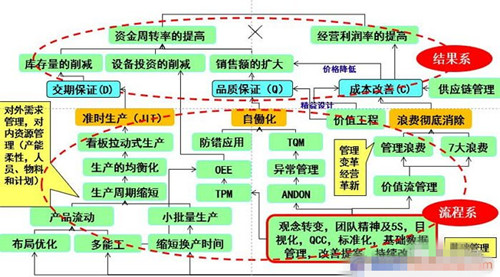

原因二:大家没有理清这些精益工具是如何对开源节流产生作用的。很多时候,大家实施精益改善会停留在碎片化的精益工具上,没有梳理出这些精益工具间的因果逻辑关系,没有探究出这些精益工具改善的成果要建立哪些条件,并怎么对开源节流产生作用,所以最终,为了精益而精益。

让精益改善与开源节流相联系

案例说明:

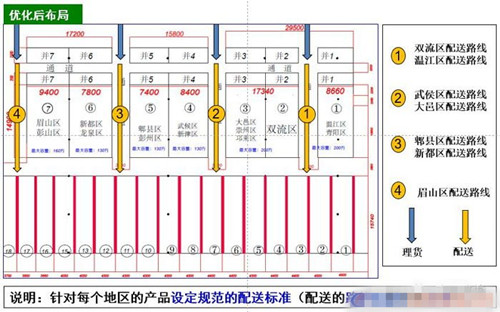

2015年,辅导某一家大型造纸厂,当时工厂面临纸板仓经常爆仓,纸板又出不了货的难题,所以公司总经理希望我们能辅导他们对纸板后段物流进行优化,团队经过大概半年的努力,从“产品客户群划分”、“整流化布局”到“目视化建立”等等,将断点进行了合并,前后段工序进行有效对接,缩短了搬运及寻找时间,理货及配送的效率得到了显著提高,解决了仓库经常爆仓和无法出货的问题,由于紧接着去辅导另外一个项目,后续“兑现(和财务联系上,下同)”的事情简单交代后,就没有继续跟踪。1个月后,我再次来到现场,理货人员对我笑脸相迎,另外发现在仓库入口附近增设了一排座位,偶尔会看到一些员工走过去,坐在那里聊天、玩手机(如图3),当时以为可能是由于订单量下降或其他特殊原因导致,当时由于时间关系没有具体询问。回到办公室后,向精益办经理询问情况,我明白了一切。因为当时大家满足于解决爆仓和出货问题本身的成果,并没有“兑现”,将改善后省下来的搬运、理货员工进行处理、调整。

仔细再探究这个问题,你会发现如果我们只是简单地去利用好节省下来的员工,其实精益成果还是没真正的“兑现”。如搬运效率提高,搬运使用的叉车是不是可以减少,叉车是不是可以变卖或转用其他用途,叉车的减少,维修叉车的维修工工作量是不是减少了,维修工是不是可以节省和调整,叉车的减少,叉车的备品备件是不是可以减少了,是不是可以降低和调整备品备件,备品备件减少了,我们的仓库是不是可以有更多的空间可以利用了,库管员是不是可以节省和调整等等。你会有趣地发现,当我们去探究改善的目的?“目的”的“目的”?“目的”的“目的”的“目的”,就会得到意想不到的成果,就能将改善的成果和开源节流联系起来,你就能真正的“兑现”。同样,如果我们去探究一件事情没有处理好将会产生什么“后果”?浪费“后果”的“后果”,浪费“后果”的“后果”的“后果”?你就能找到很多浪费,并将其清除,你就能将改善的成果和开源节流联系起来,就能真正的“兑现”。

让精益改善以“育人”为导向

案例说明:

今年在某石化辅导5S项目,在推行清扫阶段,去装置现场巡查压力表红线(上下限范围)实施情况,在和某设备员交谈过程中,他抱怨地问到“我们现场设备及压力表这么多,这些设备的清扫和压力表贴红线等基础的工作是不是可以请外协单位来帮我们做,这样既能帮我们减轻工作量,现场出效快”。然后,我问道:“在开始这个清扫活动的过程中,你有没有发现很多设备跑冒滴漏或疑难问题?你是不是更加熟悉了你的设备?你是不是知道或更加熟悉了压力值的标准?这些是不是便于你后续工作的开展?”听完,设备员连忙点点头回答,“还真是”。其实这个活动最大的作用不在于解决问题本身,而在于反复进行作业的过程,因为它会迫使员工去熟悉设备,熟悉压力值标准范围,同时在每一循环过程中,会迫使大家去思考员工的工作合理性,并引导他们去改善。

在大家改善实施过程,我们的主要目的不在于问题管理,而是要让组织的成员能够遵循改善套路的方式去思考和行事,通过要求员工来参与来传授他们改善套路。

Toyota Kata:改善套路与辅导套路

所以,从以上两个事例,引申出丰田的两个最基本套路,一个是改善套路,他们的员工通过这种模式来改善,并将其兑现,以开源节流。另一个是辅导套路,他们的中高层通过这种模式来吸引员工进行改善,通过改善的过程来传授员工改善套路。我们在推行精益时,需要用心做到以上两点,否则,就是在以耍流氓的心进行精益改善。

最后,再次强调“人”,因为无论我们的改善套路多么完美,我们最终需要靠人来完成。对于“育人”,相比小部分员工定期实施稍大的改善项目而言,更好的做法应该是让大部分的员工每天系统地、科学地进行小的改善,只有通过这些小步的,持续性的步伐,才能让员工在过程中学习、提升,才能使员工具备应对未来的不可预测能力。

文章来自网络,版权归作者所有,如有侵权请联系删除