稳定与改善-作业改善的PDCA循环

上一期讲到了如何使用标准作业以及JI的技巧来培训新员工,这期我与大家分享JM的部分内容。其实JM这部分内容作为工业工程的必修内容,可以说是吃饭的本事,相信每个新晋工业工程师多多少少被培训过一些。这次让我与大家较为全面和系统的梳理一遍。以JM为主体框架,根据实际操作增加一些工业工程技法。

就像我之后会介绍的初阶质量内建系统的其他要素一样,标准化的检查,维持与持续改进,是组长日常工作十分重要的一部分。

我有幸认识一位在丰田工作近十年的老师,问过他一个问题,在丰田,组长日常的工作内容是什么?得到的答案和我的理解也是十分吻合的。

下面我们就来聊一下作业改善的PDCA流程

Plan——计划阶段

这里需要澄清一下,就日常实操来讲,这个工作是每天进行的,而且是以点的方式进行的,也就是说,日常的改善,就是组长根据实际的情况,然后和节拍比对一下是否有改进的空间,于是就改善一下这样。但是在一开始可以以项目制的形式作为试点开头。可以找一个产品从头做到尾,让所有人理解是如何进行一步一步的改进的。

1.选择好一个产品系列作为试点。经热心有经验的朋友提醒,确实要考虑到标准化一定是要全面展开的,不然对于混流生产的时候会造成不必要的麻烦。但是作为试点,我们还是选择一个相对稳定,产量大的产品。

2.收集好所有相关数据,包括每个岗位的周期时间,总周期时间,节拍时间和制造周期。

3.拍摄录像或者实际观察。对于第一次系统的做这事儿的小伙伴们来说,还是建议拍摄录像,因为可以反复看,还能倒带。

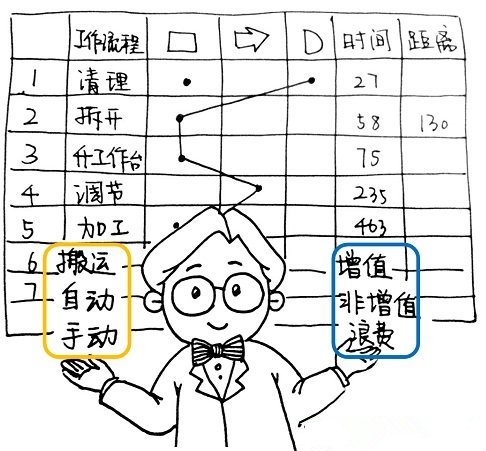

4使用记录表

5.把动作以"增值,非增值,浪费和搬运,手工作业,机器自动作业"分类

6.动作分解尽可能详细,在做动作研究的时候,不要忽略眼睛比对,检查等动作。

7.对每一个细节都进行提问,在提问的时候要有价值工程的思路在里面。

8.5W1H以及持续使用5个为什么来发问,这是非常关键的一步,决定了改善能进行到何种地步。

9.这里5W分别是,为什么是必要的?它的目的是什么?应该在哪里(应该放在哪里)?应该在什么时候做?谁是做这个动作最佳的人选?应该怎么做最好?

Do——执行阶段

在这个阶段,其实最重要的就是动作经济型原则,这个原则看上去非常的简单ECRS,我当初上学时候学这个,丝毫没有任何感觉,但是如果结合前面我们的分析,就会显得异常有效并且效果拔群。

1.E——Eliminate取消不不要的动作或者细节。如果在前一个阶段,当问到为什么这个是必要的,产生疑问的时候,就需要注意,也许这里就有机会可以进行取消。

2.C——Combine合并两个或多个动作。如果在前一个阶段,提问到"在哪里","什么时候谁"的时候,就有机会合并在一起。

3.R--Rearrange重排动作或者工作,这一条其实与合并可以一起考虑,有时候是重排,但在重排中也会有合并的工作在其中。

4.S—Simplify简化将工作变得更简单,应对了前一个阶段的"如何做"但是在实操的角度上讲,这是最难得一步,因为需要很多创新的概念在其中。

5S与布局,特别是整顿,以前我们讲过,整顿的顿有立刻马上的意思,也就是不需要判断,伸手可得。物料,工具,仪器等尤其要注意这点。

利用重力架来传递半成品以及漏斗,蜗杆之类的自动上料装置。

双手操作,在实操上也许会稍微涉及一些产品对称性的应用。另外与下面这一点也需要结合,往往很多时候无法双手工作的原因,是员工要用一只手来固定产品!

使用工装夹具,帮助固定产品,摆成合适工作的角度,帮助定位,消除人为判断的需求。

5.邀请当事人作业员及班组长一起参与改进。这点其实挺重要的,因为"时间就是动作的影子"它的含义是,时间长其实意味着动作中存在着浪费,但是这些动作又是作业员做出来的,有这些浪费一定有原因,所以邀请他一起来观察和改进。很少有人能从自己的背后观察自己的动作,这对于改善的进行会有莫大的帮助!

6.小批量试验,通过类似精益辅导套路的方法,小步的改进,看一下是否实现预期,这能够帮助我们在前进的每一步都能学到东西,而且这样往往能够让改善更迅速的进行下去。(我的血泪史告诉你们,亲测有效!!)

7.有些企业文化如果比较宽松和开明,做到第6步验证完毕就可以直接进行到第三阶段来检验成果了。但是有些企业如果非常严谨,就需要用用书面的方式记录改善的原委,其实我建议在一开始可以强制执行这一步,也是一个很好的机会来锻炼A3思维。

8.如果改动较大,涉及其他部门的配合,那就需要向这些协作者推销我们改善后的办法,这时候第7步的A3报告是非常好的工具。

9.制作临时修改版本的标准作业指导书,并培训员工学会新方法的操作。

Check——检查阶段

检查阶段主要是验证我们的新方法在正式生产时候是不是符合我们的预期,还有哪些我们当初并没有想到的地方。

1.作业员的动作是否流畅。是否有不自然的停顿与动作。

2.员工的周期时间是否符合我们的预期。

3.是否已经消除了安全隐患。

4.物料流是否通畅,便于获取。

5.所有质量点都已经覆盖。

Act——纠正阶段

这个环节是标准化最重要的一步,保证我们能够保持改善的成果,以及下一个改善循环开始的基础。

1.将新的操作规范和指导修改成新版本的作业指导书。

2.将在改善过程中学到的要点,记录到培训指导书。

3.确立培训新员工计划。

4.培训新员工并且持续跟踪直到员工掌握该项技能。

总结:

工作改善可以说是ME或者IE非常重要的一部分工作,当然这应该是组长的日常工作之一,工作改善的实施,在刚开始可以是从检查作业指导书的过程中发现异常来改善,但逐步管理水平上升之后,就要考虑有方向的进行改善,通过价值流图确定未来的战略,通过不断与节拍的比对,不断把稳定性从工具的运用发展到真实的管理指标上。(节拍!节拍!)

虽然我把它放在初阶模块中,其实这部分是常做常新的工具,希望大家不要轻视它!

分享:冠卓咨询

说明:转载请注明“精益网”