精益办公室培训学习心得

北京冠卓咨询有限公司(冠卓咨询)为您分享最新管理知识:

2015年10月22日在精益企业中国的组织下,安硕团队在青浦安硕工厂开展了一期精益办公室的课程,在很早之前,我就曾参观过安硕工厂,因为他们在精益的生产层面的转型做的非常好,让我确实学到很多东西。

但是这次是精益办公室的分享,让我觉得十分意外,但又十分好奇。因为在此之前,我也时刻在思考有关精益变革在非制造流程的运用和实施。之前也领导过类似打破职能壁垒的Process Owner项目,但确实遇到了实际的困难与阻力。

带着以下这些问题,我尝试着向安硕团队请教与学习。

在价值链主链上的支持部门(如订单处理和销售)与不在主链上的支持部门(如IT,行政,人事)在实施精益的过程中分别如何实施?

制造型特别是装配性的生产的七大浪费可以通过掐秒表来得到分析,但是办公室的工作大部分与电脑,与思考和创造有关,如何能够识别和消除浪费?

精益在制造现场的表现,是能够满足客户,给公司带来增长和利润。精益在办公室流程中,是否能够为最终的客户带来价值呢?又是如何实现的呢?

经过一整天的理论以及现场观摩学习,我尝试着结合所学,回答以上提出的三个问题。

1、价值链主链上的支持部门(如订单处理和销售)与不在主链上的支持部门(如IT,行政,人事)在实施精益的过程中分别如何实施?

其实在安硕团队的分享中,大致把办公室流程分为三大类:

独立型职能——包括像人事,行政,财务这样比较独立的公司职能块,不直接参与在【研发-生产-销售-客户】的价值链上,工作独立但是又是公司不可缺少的部门。

独立型职能更侧重在日常工作的标准化,通过不断标准化与优化,来改善每一个日常的工作,并且通过交叉培训的方式,让员工得到技能上的拓展。

人事、行政、财务可分别使用其主要任务的服务型VSM,定义客户价值(TT/RFT等),价值流,流动-通过识别浪费、标准化任务、缩减交付周期/提高一次合格率/提高人员效率,达成客户满意度。

价值链属性职能——包括客户服务,订单处理,采购与供应商管理等,串联在价值链上,但是又不属于生产的支持性部门。

价值链属性职能侧重于如何将订单和信息更高效的处理完,然后释放到生产环节,通过分类标准化和均衡化来保证小团队的任务平稳进行,“单元化”在这个环节的运用十分重要。

也可以制作主营业务的服务VSM/future VSM,及改善对策。

维稳及发展性职能——包括像设备维护,信息系统维护等团队,虽然也是独立的支持部门,但是它的工作有“救火”类型的特殊性,以及中长期的大改造。

维稳及发展性职能侧重救火队”处理突发事件,实施IT作业标准化,缩减交付周期/提高一次合格率/提高人员效率,达成客户满意度。

中期项目和长期项目通过项目管理的方式,进行可视化的推进,保证按节点能够顺利完成。

2、制造型特别是装配性的生产的七大浪费可以通过掐秒表来得到分析,但是办公室的工作大部分与电脑,与思考和创造有关,如何能够识别和消除浪费

其实后来我觉得不应该纠结于七大浪费对于办公室流程的一一对应的印证,反而应该更多的去观察,是什么阻止了我们识别浪费。我觉得这里就有一个非常非常重要的点,就是“流程和人员的平衡”。

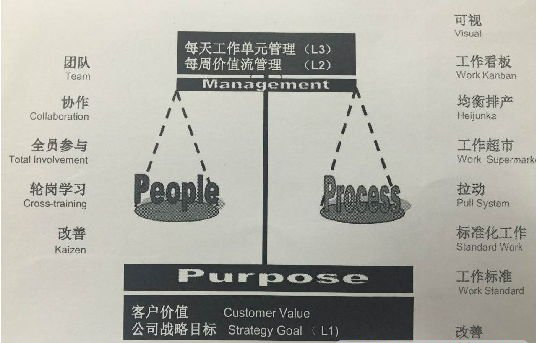

我从前一直不明白为什么我在推行既有精益系统的时候,总是出现问题,后来我才明白,我那个时候把流程看的很重,但是对于人员的培养,以及他们能力的建立,疏忽了,正如图中所示,我的天平并没有平衡。

换句话说,在我们人员的接受程度还没有这么高的时候,我们可以不必要把流程制定的这么细致完善,反而只要一个粗略的框架就已经足够了。

所以我们回到刚才讨论的识别浪费和消除浪费的问题上,如果我们把流程设计的能够一下子暴露出所有的浪费,但是让人内心抵触产生抗拒的话,终究还是实行不下去的。

另外一点,从实操的角度来讲,办公室流程的精益化,还是处在初级阶段的时候,我们仍然需要摸着石头过河,最近参加的Lean Kata课程在这个部分,给我带来启发很大,于是我就按Kata的套路来自问自答一下有关这个部分。

愿景:能有一套系统持续不断的发现和消除浪费(100%增值)

现状:有一些流程上的设定,但是流程是否最优,工作的效率等等完全是看员工自身的能力,几乎处于模糊的状态。

目标:如果能让员工的工作情况可视化,把这作为第一阶段的目标,会比较合适。

障碍:常规性工作和突发性工作需要区分

从Kata的做法上,一般都是解决一个问题,才会讨论下一个障碍是什么,但是由于我已经看到安硕现存的模板了,所以我就把几个点逐次的展开就好,我觉得像这样建立可视化信息板——Flow Board是精益办公室比较可行的步骤。

1、常规性工作和突发性工作的区分

2、逐步标准化常规性工作的流程

3、优化已标准化的流程并确认工作时间

4、通过可视化将工作分成常规性工作,改善型工作,突发性工作,项目型工作等

5、通过可视化将任务状态标示出来(完成,未完成,异常)

6、通过标准化的工作时间,对每个员工进行负荷评定用8小时YAMAZUMI的工时分析法,看每个人8小时的工作负荷

7、形成技能矩阵-多技能工非常重要于省人化和效率

8、通过均衡化负荷,来实现轮岗交叉培训

9、形成稳定的周,月工作计划、季度年度计划

10、管理者辅导计划

11、作业标准的更新计划

12、持续不断的PDCA和Kata练习让员工具有改善思维,教练通过持续给予挑战让每个员工能够充满创造力和归属感–用kata提高员工流程观察能力和用科学思维进行改善

13、形成自发改善的体系

3、精益在制造现场的表现,是能够满足客户,给公司带来增长和利润。精益在办公室流程中,是否能够为最终的客户带来价值呢?又是如何实现的呢?

这个问题首先我们还是强调一下,即使在制造现场,我们所说的客户,也不仅仅是最终客户,我们往往提倡的是把下一道工序作为客户的概念。所以从这个角度上讲,价值链属性的职能部门,尤其能对它的客户(生产)以及它客户的客户(最终客户)产生重要的影响。至于其他两种类型的职能部门,我想Flow Board这个工具,更主要的功能是可视化,至于后续的改善,确实是要靠管理者自己来触发。

前文我们有讲到价值链属性的职能部门,往往可以运用“单元化”的概念。这里我想引用新乡先生在其著作中对于停滞的阐述:

"工序等待"的意思,就如‘整批1000个产品,在等待下一工序的状态’”也被称为“工序间的半成品”。

"批量等待"的意思:是进行批量作业,例如批量加工1000件时。

加工第一件时,其他的999件都处于尚未加工的停滞状态。

加工第二件时,剩下的998件处于尚未加工的停滞状态。

而第一件则是处于已经加工完成的停滞状态。

于是整个批量都处于“相互等待”的状态,直到整个批量加工完成为止。

所以相对应的,如果在处理订单的过程中,需要好几道工序例如:【客服-船务-包装-采购】,我们又如何来避免工序等待和批量等待呢?

答案就是:“单元化”

安硕给予我的启发就是,通过实现单元化的方式,来大幅度消除批量和工序的等待,直接让处理时间大幅缩短,这样带来的好处,是使得整个的生产周期变短,如果生产周期能够缩短到比客户要求的交付时间还要短的话,就完全可以实现零库存的按单生产了!

当然在完全实现这个目标的过程中,还是需要做很多的工作,标准化和可视化是基础,否则,便无法控制整个任务在小单元内的进度,那更不用谈如何缩短生产周期了。

价值流-布局单元化

小批量、多批次-根据客户的需求,定义和测量最小的批量和Takt time 和实施后工序拉动

通过标准化、提高一次合格率

分享:冠卓咨询

说明:转载请注明“精益网”