拉动和推动模式的优缺点比较

现今主导生产管理的两种系统是大家熟悉的“推动模式”和“拉动模式”。随着运营更为全球化以及企业对供应链管理的进一步认识,大量的企业开始往“拉动模式”转化。在这儿我们就来看一下这两种模式的各自特点从而进一步理解这两种模式的差别和适用情况。

“推动模式”和“拉动模式”之间的一个重要区别是库存管理的模式。在真正的“推动模式”下,供应链体系内的库存通常被存放在零售商那儿以保证能充分满足消费者的需求。显然,这种模式极大地限制了脱销的出现。另一方面,“拉动模式”正好相反,它将供应链体系内的库存放置在制造商、供应商、甚至原材料阶段。这所产生的影响我们在本文的后面会详细探讨。这两种不同的生产运营系统极大的影响着企业潜在的利润,所以我们会着重关注那些在系统中影响利润产生的因素来理解这两种系统。但首先在这儿,我们要提出一个问题:为什么那么多中国企业都愿意从“推动模式”往“拉动模式”转变?

其实理由我们在上面已经涉及到了,就是基于库存的管理和生产的灵活性的考虑。接下来我们就用中国的运营状况作为例子来探讨一下。显然,在全球运营体系中,中国的库存费用比其他大多数国家,尤其是发达国家要低很多,而作为全球制造业中心的中国,很显然,考虑全球供应链体系的状况下,企业出于库存费用的考虑,愿意把库存往供应链下端转移。这在某种程度就促使了中国企业越来越多地采用“拉动模式”。

另一个理由是因为“拉动模式”能产生更大的灵活性,这对于现今的运营体系的影响是非常大的。如果某一种产品的销售出了问题,那么库存、生产、原材料、甚至到现金流都会受到影响。而“拉动模式”的调整能力比“推动模式”要高很多,在这种情况下就占有了不容置疑的先天优势。

在对“推动模式”和“拉动模式”有了基本的了解之后,我们会进一步来看一下两个系统各自的特点。通过更进一步审视这两种不同的生产模式,我们重点关注一下这两种模式的管理要求以及在什么情况下我们应该考虑从一种系统向另一种系统转变以获取更高的利润。

理解“推动模式”

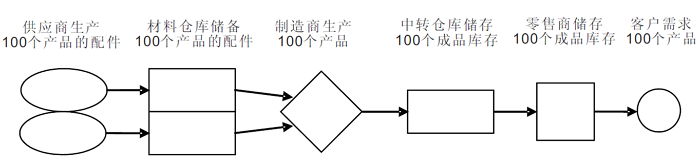

“推动模式”是一种经典的供应链模型,它把产品推到供应链的末端以满足最终消费者的需求。在这种系统中,企业看中的是尽可能地满足需求。所以在这种系统下,我们经常看到的就是需求预测以及为了满足需求,对于库存水平的评估。这种模式下的供应链中的各个节点的运营状况往往是类似的,而库存在每一个节点都会存在,这样才能保证最终的需求能够被充分地满足。大家经常提到的MRP系统就是一种常见的需求预测和计划生产的“推动模式”。下面我们通过一个简单的流程图来说明一下“推动模式”的运营状况。在下面的流程图中,我们假设平均订单是100个产品:

在通常情况下,“推动模式”往供应链上游推动推动产品以保证在供应链中的每一个节点都有足够的库存以保证他们各自的客户的需求。我们往往在一些家居用品行业,比如卫生纸、洗衣粉等,或者公用事业行业,如石油、电力等企业内看到“推动模式”。这些产品的共同特点是如果某一天这些产品产生大面积断货,那么我们就无法生活。从需求的角度看,这些产品的需求是刚性的或者是接近刚性的。

“推动模式”的优势很显然就是因为在整个供应链体系中维持了较高的库存水平,脱销的风险非常小。对于那些利润率很低,需要极大的销售量支撑的产品来说,脱销的费用是非常高的,因为通常情况下,当客户无法买到产品的时候,他们会立刻转而购买别的品牌的同类产品。试想一下,你去超市购买洗衣粉,当你发现没有你常买的洗衣粉时,你是会马上转而购买别的品牌的洗衣粉呢还是一直等到超市重新组织货源你再去买呢?我想大多数消费者的选择是前者。这种情况下,洗衣粉生产企业面临的不仅仅是当前的脱销损失,还不可避免的面临未来的客户流失。这就是为什么这类产品的企业往往运用“推动模式”来保证有足够的库存。

另一个“推动模式”的优势是这个体系相对来说容易管理和控制。许多企业就是因为这个原因而选择使用“推动模式”的。就像洗衣粉这样的产品,如果需求是相对比较稳定的,那么制造流程和配送流程可以更好的组织起来以方便管理和控制。同样,库存和补货也会更容易被管理。在整个供应链体系中,各个节点都能相对比较稳定地执行一套相同的模型来进行管理。

“推动模式”还有一个潜在的优势:因为整个供应链体系相对稳定,那么“推动模式”下就容易产生一定的规模效应。考虑一种情况,如果产品配送的量非常大,那么单位产品的配送费用就会下降。同样在生产、仓储环节也会出现这样的情况。而对于那些销量稳定且巨大的产品,这些费用的下降对于利润的影响无疑是巨大的。

看完了“推动模式”的优势之后,我们接下来看一下它的劣势。“推动模式”最明显的劣势就是库存管理。如果一种产品因为使用“推动模式”在整个供应链体系内积压了大量的库存,这时候一旦销售出了问题,那这些库存所导致的库存费用,以及库存的跌价将会极大地损害企业的利润。通常情况下,零售企业在季末都会面临类似的问题。另外,一旦供应链末端的节点,通常情况下是零售企业过高地估计了需求,这就会迫使制造商过量生产,这不仅仅在最终因为不得不降价处理积压的库存而损失利润,而且还会因为大量的积压库存而影响整个供应链体系的现金流。

灵活性的降低是“推动模式”所带来的另一个劣势。因为产能往往是由需求预测来决定的,所以当消费习惯改变进而影响需求的时候,无论是导致需求量的上升还是下降,“推动模式”能做出相应的调整的空间的是非常小的。另一方面,因为库存在整个供应链体系内已经预先进行了分配,如果因为某些原因需要调整库存在各个节点之间的分配状况的话,必然相应的会产生费用,而且调整的周期也会比较长。所以,当“推动模式”一旦被执行以后,改变已有状况的灵活性是非常低的,这也是为什么很多企业选择“拉动模式”的重要原因之一。

理解“拉动模式”

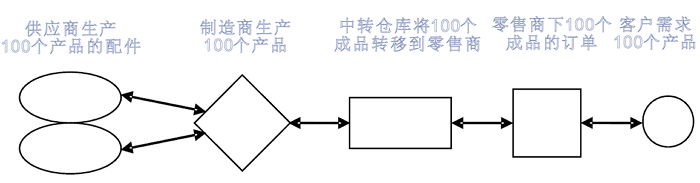

当客户的多种偏好对于制造商运营的压力逐渐增大的时候,很多企业转而选择“拉动模式”。在“拉动模式”中,只有当订单出现的时候,供应链系统才会开始运行。从这儿我们可以看出,“拉动模式”和“推动模式”最大的区别就在于“拉动模式”并不事先为可能的销售准备库存,这就意味着整个供应链下游的生产企业只有当上游的需求产生的时候才开始出现物料流动。下面就是“拉动模式”的基本的流程图(我们同样以100个产品为订单来考虑):

我们从上面的流程图中可以很清楚地看到,在“拉动模式”下,库存能够被显著地降低,而且原本存在于供应商和制造商,以及制造商和零售商之间的仓库也不再需要了。而在这个系统中,真正的库存主要存在于转运过程中。当然,这是对“拉动模式”最基本的理解,事实上有大量不同的模型用来管理“拉动模式”下的库存。

在我们进一步讨论“拉动模式”的时候,我们一样首先来看一下“拉动模式”的优势是什么。首先,最重要的一点就是在整个系统中的库存水平对于“推动模式”来说大大下降了。通常情况下我们所看到的“拉动模式”往往伴随着下批次的订单和生产,以及更高频率的配送。就像大家所熟知的即时生产系统JIT系统)就是一种典型的“拉动模式”,这种系统所保证的就是库存水平的最小化。伴随着极低的库存水平,库存费用也随之下降,另外原本用于仓储的空间可以用于生产,而企业的现金流状况也更加灵活。

“拉动模式”的另一个优势就是提高了运营的灵活性。因为产品是被最终消费者所直接订购的,“拉动模式”通常可以允许生产企业为最终消费者的需求进行定制。举个例子:如果消费者需要某种特定颜色的汽车,“拉动模式”下的生产企业就可以为这个消费者生产他所需要的颜色的汽车,而对于“推动模式”下的状况呢?消费者只能选择已有的库存中具备的颜色的汽车。

同样,在讨论完“拉动模式”的优势之后,我们也来看一下它的劣势。“拉动模式”最主要的劣势是脱销的情况出现的概率大大提高了。对于实行“拉动模式”的企业来说,因为他们的生产是完全由消费者真正的需求来触动的,所以他们最关心的运营问题就是如何最短化交货时间,同时在途的库存能够尽量满足客户的紧急需求。但是如果交货时间过长,或者在途的库存无法满足客户的需求时,客户就可能流失。

“拉动模式”的另一个主要劣势是对比“推动模式”,它的管理和控制的难度要大很多。一方面是因为“拉动模式”下的生产需要随时进行调整,另一方面,管理在途的库存的难度也比管理仓库内的库存难度要高很多。在这儿,配送中心就是一个很好的例子来说明问题。因为需要缩短交货时间,配送中心的唯一作用就是转运产品,这时候出现货物分配上的问题的概率要比直接从仓库送货出去高很多,而一旦货物的分配出现问题,那么它所带来的后果和损失也是非常大的。另一方面,在途的库存是很难监控的,所以企业有时候就会处于一种被动的局面,一方面客户催促送货,另一方面不知道在途的货物什么时候能真正送到客户手中。所以,一旦企业采用了“拉动模式”,他们就需要用一套全新的管理模式来进行运营的管理,这对于大多数企业来说,是一个不小的挑战。

分享:冠卓咨询

说明:转载请注明“精益网”